Polymères à ultra-haute performance pour applications électriques et électroniques

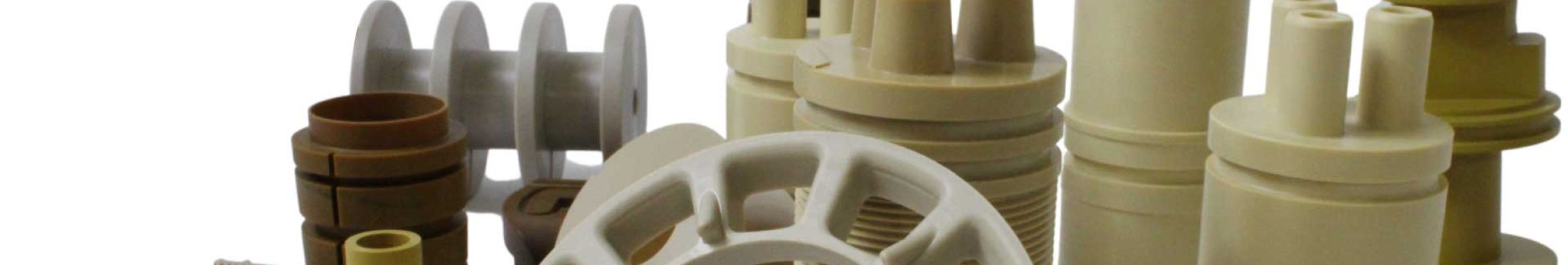

L’isolation électrique, l’isolation thermique et la capacité à conserver la résistance sous charge à des températures élevées sont les principales raisons pour lesquelles les PAI, PEEK, PEI Ultem et PPS Ryton de Torlon sont de plus en plus utilisés dans le monde diversifié des dispositifs et composants électriques et électroniques. Ces polymères polyvalents à très hautes performances ont prouvé leur fiabilité dans des conditions d’utilisation finale variées et extrêmes dans des composants destinés aux secteurs du transport, de l’aérospatiale, de l’aviation, de la médecine, de la défense, de l’énergie, de la fabrication de produits électroniques et bien d’autres encore. Même en cas de fortes variations de température, fréquentes dans ce type d’applications. Par exemple, ces polymères haute performance offrent la stabilité dimensionnelle nécessaire pour maintenir les tolérances des pièces essentielles aux connecteurs électriques et autres composants de précision. En fonction de l’environnement d’application réel, des polymères spécifiques de la famille de semi-produits et de pièces Drake éliminent également la corrosion et la dégradation dans la vapeur et les environnements chimiques, ce qui permet d’assurer un service long et fiable. Leur robustesse inhérente est un atout pour les pièces et les composants qui doivent résister aux chocs, aux vibrations et aux abus lors de la manipulation, de l’installation et de l’utilisation, même par temps froid.

Grâce à leur combinaison de propriétés physiques, de légèreté et de fiabilité à long terme, les formes et les pièces en stock de Drake fabriquées à partir de ces polymères à très hautes performances ont prouvé leur valeur en tant que remplaçants de nombreux métaux, formulations de verre et céramiques dans diverses applications électriques et électroniques, des connecteurs de fond de puits à haute tension robustes aux boîtiers de capteurs de précision.

La rigidité diélectrique et les propriétés thermiques du Torlon PAI offrent des avantages dans des conditions extrêmes

Parmi les polymères, le PAI de Torlon offre des caractéristiques uniques qui permettent de résoudre les problèmes de conception et de performance souvent associés aux connecteurs et aux isolateurs dans les appareils électriques et électroniques.

- Le Torlon PAI ne fond pas – Lorsqu’il est exposé à des températures qui feraient fondre d’autres polymères et entraîneraient la défaillance des pièces, le Torlon PAI fonctionne. Les pièces fabriquées à partir de ce matériau conservent leur résistance et leur intégrité mécanique jusqu’à 260°C/ 500°F. Même à des températures plus élevées, il ne fond pas. Il finira par se carboniser et couver, mais ne s’enflammera pas et ne supportera pas de flamme.

- Résistant et léger – Dans les isolateurs haute température, le PAI de Torlon offre les avantages de la légèreté et de la durabilité par rapport au verre, à l’époxyde de verre et à la céramique. Alors que ces matériaux lourds et fragiles sont susceptibles d’être endommagés lors de la manipulation et de l’utilisation, le PAI Torlon est littéralement résistant au marteau, même en sections minces. Le poids spécifique des grades isolants Torlon 4203L (1,42 g/cm³) et Torlon 5030 (1,61 g/cm³) ne représente que la moitié du poids des matériaux isolants traditionnels pour hautes températures.

- Rigidité diélectrique – Le TorlonPAI fonctionne extrêmement bien comme matériau isolant en raison de sa rigidité diélectrique élevée. C’est notamment le cas des grades Torlon 5030 et 4203L, qui allient une excellente rigidité diélectrique à une ténacité accrue. Le Torlon conserve également sa rigidité diélectrique lorsqu’il est exposé à des températures cryogéniques et élevées, ce qui en fait une option fiable pour les applications qui doivent fonctionner dans ces conditions extrêmes.

- Performance thermique – Aucun polymère transformable à l’état fondu ne conserve sa résistance à haute température aussi bien que le Torlon PAI. Cela a conduit à sa spécification pour une grande variété d’applications exigeantes qui doivent fonctionner à long terme dans des environnements extrêmement chauds. Sa stabilité thermique fait également de ce polymère un bon choix pour les composants électriques et électroniques qui sont exposés à des températures élevées dans les processus de production, et dans les phases de test final pour valider les performances de divers composants dans des environnements d’application réels.Torlon PAI a une température de fonctionnement maximale de 260°C / 500°F avec une température de transition vitreuse encore plus élevée – 275°C / 527°F. Son faible coefficient de dilatation thermique linéaire permet d’obtenir des tolérances précises sur des variations de température importantes, et tous les grades sont intrinsèquement résistants à la flamme. Combinées, ces propriétés thermiques impressionnantes font du Torlon le polymère thermiquement stable le plus transformable à l’état fondu.

- Résistance aux produits chimiques – Le PAI Torlon est très résistant à de nombreux produits chimiques, notamment à la plupart des hydrocarbures et des acides. Il est sensible à la vapeur saturée et à certaines bases fortes, mais son profil de résistance chimique convient bien au traitement de l’électronique et des semi-conducteurs. Les pièces usinées ou moulées par injection en Torlon PAI doivent être correctement durcies après leur mise en forme pour obtenir une résistance chimique optimale. Drake utilise ses plus de 30 fours de post-cuisson, associés à sa grande expérience en matière de durcissement, pour obtenir une Tg (température de transition du verre) constamment élevée dans les formes et les pièces en Torlon PAI. La Tg de ce polymère augmente avec la polymérisation et sert de mesure typique de l’efficacité de la polymérisation.

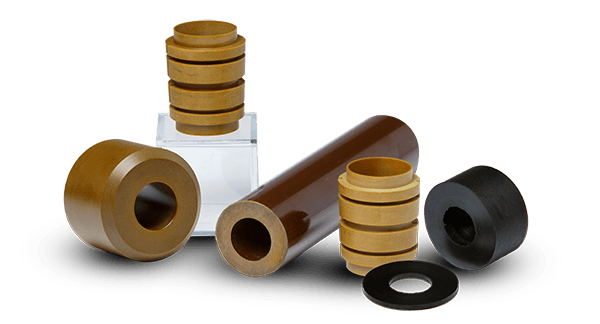

Grâce à ses avantages combinés de résistance thermique, chimique et électrique, le PAI de Torlon est un choix courant pour de nombreuses applications électroniques, notamment les douilles de test, les contacteurs de puces, les isolateurs de sondes et les embouts. Dans ces rôles, le PAI de Torlon est non seulement durable et résistant aux contraintes mécaniques, mais il est aussi moins susceptible de libérer des impuretés ioniques que les polyimides. Le Torlon 4200, en particulier, présente une érosion minimale lorsqu’il est exposé à des gaz plasmatiques et constitue un bon choix pour les applications de chambre à plasma.

Le PEEK offre une rigidité diélectrique élevée et une résistance chimique exceptionnelle pour les composants électriques et électroniques

Le PAI de Torlon est l’option de choix en cas de combinaison de contraintes mécaniques, thermiques et électriques extrêmes. Cependant, le PEEK offre également une combinaison unique de propriétés qui le rendent idéal pour une variété de composants électriques et électroniques et pour les pièces utilisées dans la production d’électronique. Ce polymère haute performance offre une fiabilité de fonctionnement à long terme, même dans les produits chimiques agressifs et en présence de fluctuations importantes de température, de pression et de fréquence électrique. Ses applications comprennent les composants et les corps pour les potentiomètres de réglage qui calibrent et corrigent les erreurs de tension ou de résistance dans les appareils électroniques après leur fabrication, ainsi que les blocs de connecteurs électriques et les isolateurs de broches dans les pompes ESP, les équipements électriques sous-marins et d’autres environnements extrêmes.

Les propriétés clés qui sous-tendent la sélection du PEEK pour ces applications sont les suivantes :

- Rigidité diélectrique comparable aux conditions du vide – Bien qu’il soit idéal, mais non réalisable, de fabriquer des composants électroniques sous vide, certains matériaux, dont le PEEK, constituent une bonne option. Avec une rigidité diélectrique comparable à celle d’un vide poussé (200 uPa), le PEEK est un excellent isolant électrique et constitue donc un bon choix pour les applications de manutention utilisées dans la production électronique et les composants isolants.

- Résistance chimique supérieure – La résistance chimique du PEEK dépasse celle de presque tous les autres polymères, y compris le Torlon. Il peut conserver cette large résistance chimique à des températures élevées allant jusqu’à près de 204°C / 400°F, ce qui a conduit à son utilisation en tant que matériau résistant à la corrosion dans de nombreuses applications de service sévère.

- Stabilité thermique – Avec une Tg de 290° F/ 143°C et une température de déformation thermique de 160°C / 320°F, le PEEK résiste aux températures de soudure dans la production de composants électriques et électroniques. Il conserve également ses propriétés électriques et chimiques à des températures élevées, ce qui ajoute à ses avantages pour les pièces utilisées dans des processus de production humides.

Ryton PPS, Ultem PEI et AvaSpire PAEK : options de matériaux haute performance pour les applications électriques et électroniques

Drake propose une gamme complète de matériaux à très hautes performances dans des semi-produits pour l’usinage et dans des pièces usinées, afin d’offrir aux ingénieurs l’équilibre le plus efficace entre le coût et la performance pour leurs applications spécifiques. Outre le PAI et le PEEK de Torlon, considérez les profils de performance uniques de ces autres polymères de la gamme Drake qui sont bien adaptés à de nombreuses applications :

Ce polymère thermoplastique amorphe polyvalent à hautes performances est destiné à une grande variété d’applications électriques et électroniques dans les secteurs de l’automobile, de l’aérospatiale, des télécommunications et d’autres industries. Les utilisations typiques comprennent les connecteurs pour fibres optiques, les blocs de connecteurs, les douilles de lampes automobiles et les composants d’allumage, les isolateurs, les réflecteurs métallisés et les boîtiers électriques.

Les avantages en termes de performances qui soutiennent l’utilisation d’Ultem PEI dans les applications électriques et électroniques comprennent la résistance diélectrique, l’indice d’inflammabilité UL94 VTM-0 et une large résistance chimique. En ce qui concerne les performances thermiques, il a une température de déformation thermique de 200°C / 392°F, conserve sa résistance mécanique élevée à des températures élevées et maintient ses propriétés après une exposition à la chaleur de longue durée.

Polymère semi-cristallin, le Ryton R-4 PPS est un excellent isolant électrique. Associé à sa résistance aux températures élevées et aux produits chimiques, le Ryton R-4 conserve ses propriétés isolantes en cas d’humidité élevée, ce qui en fait un bon choix pour les composants électriques et électroniques dans les compartiments de moteurs automobiles et d’autres environnements de service sévères. Les applications éprouvées dans de nombreuses industries comprennent les isolateurs, les connecteurs, les douilles, les bobines, les boîtiers, les interrupteurs et les relais. Son utilisation s’est rapidement développée, remplaçant des matériaux moins performants à mesure que les températures de fonctionnement augmentaient en raison de l’ajout de nombreuses fonctions électroniques dans des compartiments moteur et des boîtiers d’équipement électrique de même dimension ou de plus petite taille.

Polymère PEEK hybride avec une Tg de 158°C/ 316°F et une température de déformation thermique de 217°C / 422°F, AvaSpire PAEK offre une augmentation précieuse des performances thermiques et mécaniques par rapport au PEEK, avec une résistance chimique et à l’hydrolyse similaire. Selon les exigences de l’application, ses propriétés électriques et d’isolation peuvent en faire un bon choix pour les condensateurs, les bobines, les interrupteurs, les connecteurs et les boîtiers de capteurs.

Expertise en matière de processus : Un facteur essentiel de la performance des matériaux pour les applications électriques et électroniques

Sur la base de leurs propriétés physiques, les polymères Torlon, PEEK, Ryton PPS, Ultem PEI et AvaSpire PAEK à ultra-hautes performances peuvent répondre aux exigences de performance d’une multitude d’applications électriques et électroniques, même dans les conditions de service les plus sévères. Toutefois, les performances réelles des composants et leur cohérence d’un lot à l’autre dépendent également de la manière dont ces matériaux sont traités.

Drake est spécialisé dans ces polymères à très haute performance. Leurs avantages ne doivent pas être compromis. Nos investissements continus sont axés sur l’acquisition – et plus souvent sur l’amélioration et le développement – d’une technologie de pointe et de méthodes de production exclusivement pour Torlon, PEEK, Ryton PPS, Ultem PEI et AvaSpire PAEK. Nos clients ont appris à connaître et à faire confiance à ce degré de dévouement et d’expertise des processus qui garantit que les semi-produits et les composants moulés et usinés fournis par Drake répondent constamment à leurs attentes en matière de performance et de qualité.

- Technologie de traitement spécifique aux polymères : Chacun de ces polymères haute performance a une composition et une structure différentes. Tous ces produits ne tolèrent pas de la même manière les températures de traitement et les méthodes d’usinage. Pour maximiser leurs performances individuelles, chacun d’entre eux nécessite des conditions de production idéales. Il est également essentiel de comprendre et de gérer l’orientation des fibres de renforcement pour obtenir les performances attendues. Avec des décennies d’expérience exclusivement dans l’extrusion de pièces extrudées, le moulage par injection et l’usinage de ces polymères à très hautes performances, l’équipe de fabrication de Drake sait comment préserver les performances et la qualité de chaque matériau afin que les clients reçoivent des pièces dotées de la résistance, de la durabilité et des performances qu’ils attendent, expédition après expédition.

- Des solutions polyvalentes : Nos ingénieurs de production choisissent toujours le processus optimal pour chaque polymère que nous traitons. Contrairement à de nombreux transformateurs de matières plastiques, nous ne sommes pas enfermés dans une seule méthode de production. Drake est investi et expérimenté dans l’usinage, le moulage par injection et l’extrusion de polymères de haute performance. Au fil des ans, nos clients ont reconnu que cette polyvalence leur offrait la meilleure solution possible pour répondre à leurs besoins.

- Satisfaction du client : Pour les applications dans les polymères à haute performance, les besoins de chaque client posent des défis uniques. Drake collabore activement avec ses clients, très souvent sur notre site, pour mettre au point la solution optimale en matière de matériaux, de conception et de production. Dans certains cas, nous fournirons des prototypes supplémentaires pour affiner les composants avant que la production ne commence. Les exigences des clients en matière d’applications peuvent également changer avec le temps, et ils ont appris que Drake s’adapte rapidement. Nous sommes suffisamment grands pour travailler avec une grande variété de clients et gérer de grandes séries de production, mais suffisamment petits et flexibles pour agir rapidement lorsque les choses changent. Nos clients le confirment en s’appuyant sur les relations qu’ils entretiennent avec nous depuis de nombreuses années.

- Certification – Les installations et les processus de Drake sont certifiés et nous expédions gratuitement nos produits avec les certifications. La certification ISO 9001:2015, ainsi que les normes AMS 3670 et ASTM D5204 sont standard. Les certifications Hamilton Sundstrand MS29.04, Boeing BMS 8269, Honeywell MCS 7004 et General Electric A50TF190 sont également disponibles si nécessaire. En outre, comme nous ne mélangeons pas d’additifs ou de substances au cours du traitement, nous sommes en conformité avec toutes les déclarations RoHS, REACH et California Prop 65 faites par les fournisseurs de polymères.

Les polymères haute performance Torlon PAI, PEEK, Ryton PPS, Ultem PEI et AvaSpire PAEK peuvent tous offrir des avantages exceptionnels en termes de performances par rapport aux métaux, aux céramiques et aux autres matériaux traditionnels dans une liste croissante d’applications. L’engagement unique de Drake Plastics à aider à la sélection des matériaux et à la technologie et aux conditions de traitement optimales pour chacun d’entre eux garantit que les clients réalisent leurs performances optimales dans chaque composant.