Le développement des Seal Segments® reflète la volonté de Drake Plasticsd’offrir à ses clients des alternatives plus légères, plus rentables et plus fiables en termes de performances que les approches traditionnelles pour la production de composants critiques. Sans limites pratiques sur la gamme de tailles et avec le faible coût de l’outillage modulaire pour les produire, les segments de joint Drake ouvrent également les avantages de performance des polymères avancés aux roulements et aux joints pour les grands équipements rotatifs.

Des performances plus élevées. Rentable. Illimité Plage de dimensions.

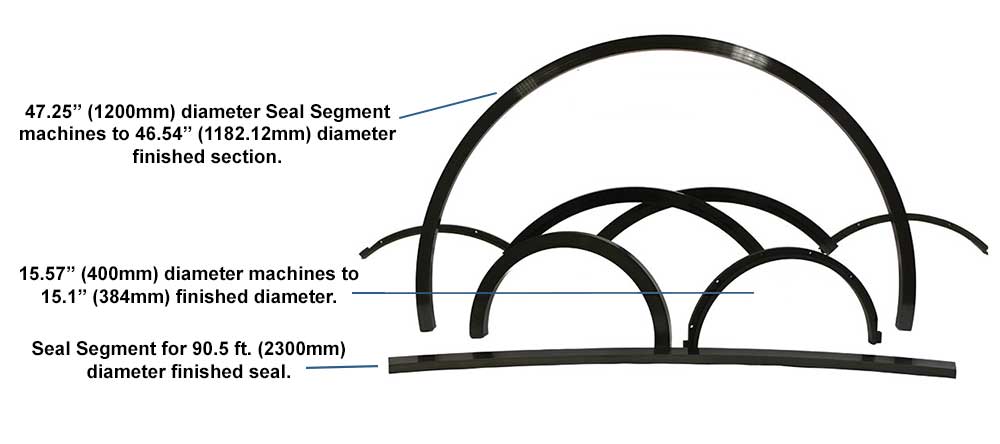

L’équipe de développement de Drake a conçu une technologie unique de traitement par fusion pour produire des segments de joint. Ces arcs extrudés sont produits selon le rayon, l’épaisseur et la paroi spécifiés, puis usinés en finition aux dimensions exactes requises pour chaque joint. Les arcs usinés peuvent être combinés pour former des joints fendus ou des joints et paliers segmentés. Pour répondre à un large éventail d’applications, la gamme de tailles des arcs Seal Segment couvre les diamètres de joint à partir de 12 pouces (300 mm) minimum et plus. Il n’y a pas de limite supérieure. Actuellement, le plus grand segment de joint de Drake est utilisé pour fabriquer un joint de 40 pieds (12,2 mètres) de diamètre.

L’une des principales caractéristiques des segments de joint est qu’ils permettent de réaliser des assemblages en deux pièces ou, dans le cas de joints ou de roulements segmentés, en moins de pièces que ce qui est traditionnellement requis. Comme ils sont produits à des dimensions proches de celles de la pièce finie, ils réduisent les coûts de matériau et d’usinage par rapport à la division d’un tube moulé par compression surdimensionné ou à la découpe d’arcs dans une plaque extrudée. Les avantages qui en résultent comprennent un coût de fabrication plus faible des joints et une réduction des voies de fuite pour une meilleure efficacité de l’étanchéité lorsque les joints sont fabriqués à partir de moins de pièces.

Compte tenu des environnements chimiques agressifs, des pressions et des températures impliquées dans de nombreuses applications d’étanchéité et de roulement, Drake propose des segments d’étanchéité fabriqués à partir de différents grades de Torlon PAI, Ultem PEI et PEEK. Ces thermoplastiques avancés offrent différentes combinaisons de propriétés mécaniques, de résistance aux températures élevées et aux produits chimiques, ainsi que de performances en matière de roulement et d’usure, afin de répondre aux diverses exigences des applications.

Les coûts d’outillage pour les segments d’étanchéité Drake avec un rayon d’identification, une section de paroi et une épaisseur spécifiés par le client sont modestes, avec des délais courts mesurés en semaines pour les outils et les séries de production grâce à notre conception modulaire de l’outillage.

Drake propose des segments de joint sous forme d’ébauches que les clients peuvent usiner aux dimensions requises. Nous proposons également des services d’usinage pour fournir aux clients des pièces usinées avec précision, imprimées et prêtes à être assemblées.

Production rentable de joints d’étanchéité

Les méthodes traditionnelles de fabrication de joints de grande taille à partir de polymères hautes performances tels que le Torlon et le PEEK se caractérisent par une perte de matière importante et un temps d’usinage démesuré. L’une des approches consiste à diviser le tube moulé par compression, à bander ou à épingler les deux moitiés ensemble, puis à les usiner selon une spécification de circularité. Une autre méthode utilise des pièces découpées dans une plaque extrudée ou moulée par compression. Dans les deux cas, un nombre important d’heures de travail est nécessaire pour couper, fixer et usiner les sections de joints bruts jusqu’à la configuration spécifiée de l’ébauche. Les ébauches sont ensuite usinées avec précision pour obtenir les dimensions finales de chaque joint ou roulement.

En commençant par les segments de joint Drake, nos clients évitent ces étapes à forte intensité de main-d’œuvre et passent directement à la fabrication des pièces. Drake produit des segments de joint sous forme d’arcs dont les dimensions sont très proches des dimensions spécifiées du joint fini. Ils sont ensuite usinés pour une impression efficace et rapide avec une perte minimale de matériau.

Par rapport à la production de joints à partir d’un tube moulé par compression, les segments de joint Drake peuvent réduire les coûts d’une bague de joint finie de 50 % ou plus en raison de la réduction de la perte de matériau et du temps d’usinage. Ils sont également fournis sous forme d’arcs qui épousent la forme de la bague d’étanchéité et peuvent être usinés et assemblés en bagues rapidement et facilement.

Les segments de joint peuvent présenter un avantage financier encore plus important que la découpe d’arcs dans une plaque extrudée ou moulée par compression. La seule réduction des pertes de matériaux grâce aux segments d’étanchéité peut représenter une économie de coûts plus de quatre fois supérieure.

Cohérence et fiabilité des performances

Les résines Torlon, PEEK et Ultem utilisées par Drake pour produire les segments de joint sont très uniformes, lot par lot, et les certifications de résine pour chaque lot sont fournies pour confirmer la conformité à la norme respective de chaque matériau. En outre, la technologie de fusion étroitement contrôlée que Drake a mise au point pour la production de segments de joint permet d’obtenir des arcs usinables en Torlon PAI, Ultem PEI et PEEK dont la composition est uniforme, quelle que soit la formulation de la résine. Ces facteurs contribuent à une qualité constamment fiable et à des performances prévisibles pour chaque segment de joint produit.

À l’inverse, le moulage par compression de tubes à paroi épaisse est sujet à des variations qui peuvent entraîner une variabilité de la qualité et des propriétés physiques. Les incohérences dans le contrôle de l’humidité, l’air emprisonné dans les moules, la diminution de la pression due aux pertes par friction le long des parois latérales de l’outillage et le contrôle indirect des pressions et des températures peuvent tous entraîner une non-uniformité du matériau traité. En outre, les polymères ont une faible conductivité thermique intrinsèque. Leur chauffage pour atteindre les températures de moulage par compression peut nécessiter de longs temps de séjour thermiques qui dégradent le polymère et ses propriétés physiques. Les configurations avec des sections transversales épaisses qui nécessitent des cycles thermiques plus longs pour amener le matériau à la température du moule dans son ensemble peuvent être particulièrement sensibles à ce problème.

La technologie exclusive du processus de fusion de Drake permet d’obtenir des propriétés physiques constantes qui dépassent celles des produits traditionnels moulés par compression. Le profil de performance des segments de joint s’aligne régulièrement sur les valeurs des fiches techniques des fournisseurs de résine. Drake maintient également une traçabilité à 100% et fournit des rapports d’essai des matériaux et des certifications confirmant la conformité de la résine aux normes Mil, AMS ou ASTM selon les exigences du client avec toutes les expéditions. Les produits moulés par compression ne sont pas certifiés selon ces normes rigoureuses.

Options de performance

Les segments d’étanchéité étant disponibles dans une gamme variée de formulations Torlon, Ultem et PEEK, les ingénieurs peuvent choisir le profil de performance qui répond le mieux aux exigences de leur application.

Note : Contactez-nous pour obtenir des informations détaillées sur les différents grades de thermoplastiques avancés pour les segments de joint Drake. Nos ingénieurs vous aideront à définir les matériaux candidats en fonction des exigences spécifiques de l’application.

Pourquoi les segments de joint Torlon :

Le Torlon PAI est reconnu pour sa résistance supérieure, et sa capacité à la maintenir à des températures élevées. Sa température de transition vitreuse (Tg) ou point de ramollissement de 280°C le place bien au-dessus des autres polymères avancés. Les grades Torlon renforcés de 30% de fibres de verre ou de carbone améliorent la résistance structurelle, et les grades de roulement et d’usure améliorent la longévité dans les applications de charge dynamique. Tous les grades de ce thermoplastique haute performance résistent à une large gamme de produits chimiques et sont largement utilisés dans les applications d’étanchéité et de roulement dans les industries du traitement chimique, du pétrole et du gaz.

Les grades Torlon à performance améliorée pour les segments d’étanchéité incluent :

- Le Torlon 4301 pour roulements présente un rapport graphite/TPFE similaire à celui du Torlon 4540 moulé par compression, mais offre une résistance et une ténacité bien supérieures.

- Drake propose également une correspondance exacte avec la formulation du Torlon 4540 sur demande.

- Le Torlon 4275 contient une poudre de graphite supplémentaire qui dissipe la chaleur plus efficacement pour les applications à haute vitesse.

- Le Torlon 5030 et 7130 sont des grades de Torlon renforcés de fibres de verre et de carbone pour un service lubrifié comme dans les joints d’huile ou lorsque des charges plus élevées et une expansion thermique minimale sont requises.

Pourquoi des segments de joint en PEEK :

Le PEEK est généralement considéré comme un polymère de travail dans les applications de traitement chimique et d’équipement pétrolier et gazier. Il résiste à une très large gamme de produits chimiques, présente une résistance élevée à des températures élevées et offre de bonnes performances intrinsèques en matière de roulement et d’usure. En plus de la qualité non chargée, le PEEK est également disponible dans un certain nombre de formulations améliorant les performances. Les options renforcées de fibres de verre et de carbone offrent une plus grande résistance, et les qualités de roulement et d’usure améliorent les performances à long terme dans les applications dynamiques.

Les formulations de PEEK avec des propriétés améliorées pour les segments d’étanchéité incluent :

- Qualités de roulement telles que Victrex 450FC30 PEEK

- Victrex 450CA30 et KetaSpire KT-820 CF30 renforcés de fibres de carbone pour un service lubrifié ou pour les applications fonctionnant contre des contre-faces trempées.

Pourquoi des segments de joint en Ultem :

Contrairement à de nombreux thermoplastiques amorphes, l’Ultem conserve sa solidité et résiste aux fissures de tension lorsqu’il est exposé à la vapeur, à l’eau chaude et à de nombreux produits chimiques, notamment les hydrocarbures aliphatiques, les alcools, les acides et les solutions aqueuses faibles. Il a une température de transition du verre de 217°C (423°F) et de bonnes propriétés mécaniques générales.

Les grades d’Ultem améliorés en termes de performance pour les segments de joint incluent :

- Ultem 2300 avec un renfort de 30 % de fibres de verre

- Grades renforcés de fibres de carbone à haute résistance

- Formulations résistantes aux roulements et à l’usure

Applications du segment Seal

Avec une gamme de tailles qui s’étend des diamètres de 300 mm à 12,2 mètres sans limite supérieure, les segments d’étanchéité Drake offrent des avantages en termes de performance et de rentabilité pour de nombreuses applications de grand diamètre, notamment :

- Joints de pompes centrifuges de grande taille

- Joints labyrinthes de turbocompresseurs

- Roulements et joints de la tourelle

- Joints d’arbre marins

- Joints de hauts fourneaux

Etude de cas : Segments de joint Torlon pour la marine américaine.

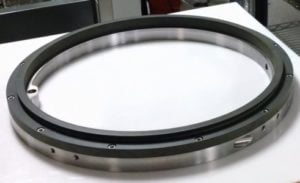

Le développement des segments d’étanchéité Drake a permis à l’U.S. Navy de capitaliser sur les avantages des performances à long terme du Torlon 4203 dans un assemblage dynamique d’étanchéité d’arbre. Des segments de joint fabriqués en PEEK 450FC30 de qualité « roulement » ont également été testés simultanément. La capacité PV supérieure du Torlon a cependant conduit à sa qualification et à sa spécification pour l’application. Dans l’installation réelle, deux segments de joint Torlon sont sous-assemblés sur des supports en acier inoxydable. Les deux moitiés sont ensuite installées autour d’un arbre de 457 mm et couplées ensemble pour former l’assemblage final.