Torlon® PAI – PEEK – Ultem® PEI – AvaSpire® PAEK – Ryton®PPS

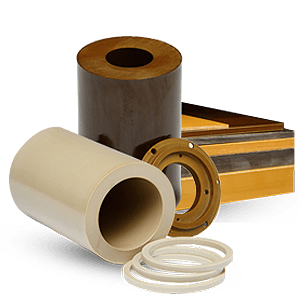

1/2 produits pour l’usinage

La gamme inégalée de dimensions et de configurations de 1/2 produits de Drake étend la gamme d’applications et maximise l’efficacité de l’usinage de ces polymères à ultra-hautes performances.

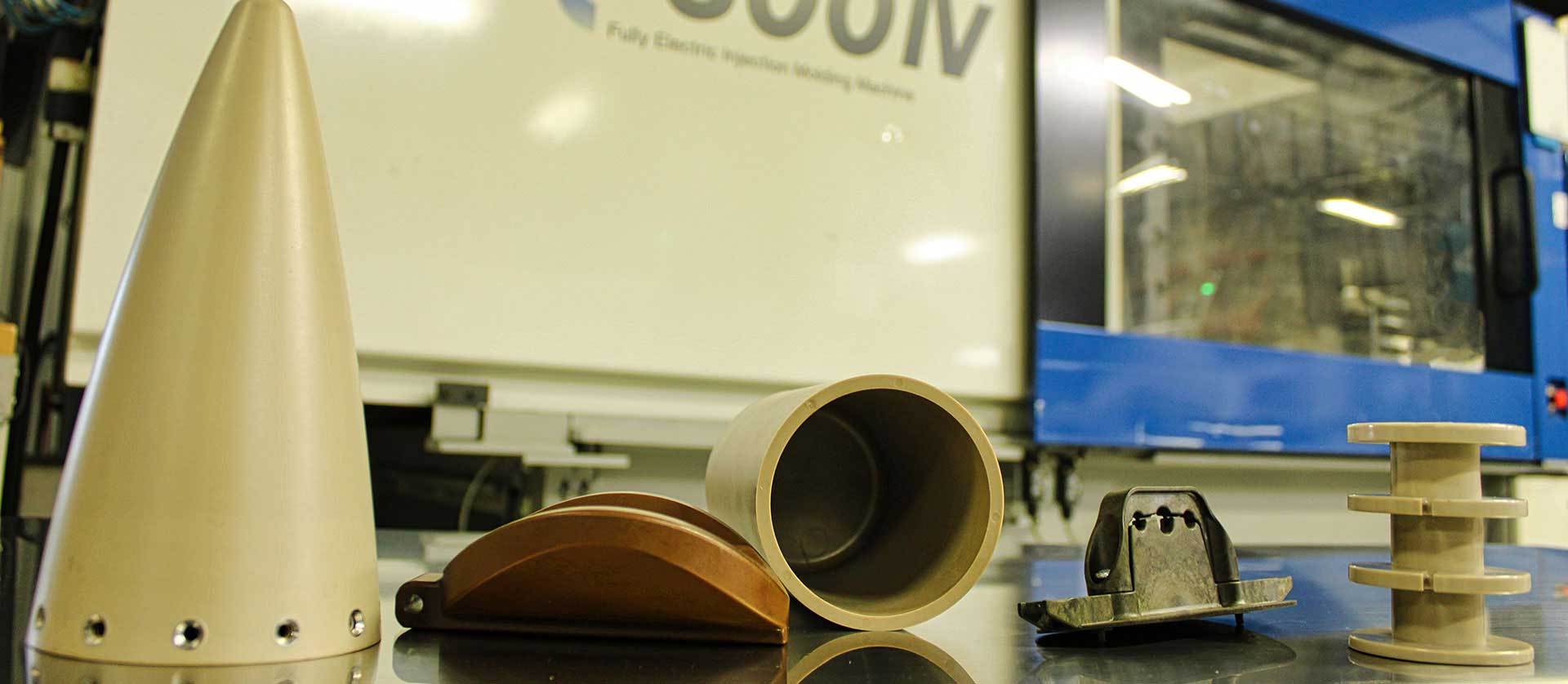

Pièces et formes moulées par injection

La science qui sous-tend l’opération de moulage par injection ultramoderne de Drake garantit une qualité et une cohérence exceptionnelles des pièces moulées. Lorsque des tolérances critiques et d’autres caractéristiques ne sont pas réalisables, voire impossibles, avec le seul moulage par injection, nous pouvons déployer nos capacités d’usinage de précision pour fournir des solutions hybrides de pièces moulées/usinées répondant aux spécifications requises.

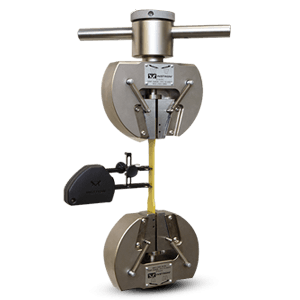

Pièces usinées avec précision

Drake soutient et fournit les meilleurs ateliers d’usinage du monde axés sur les polymères, mais certaines circonstances imposent une connexion directe avec Drake en tant que producteur de formes. Dans ces cas, notre usinage de précision de pointe, notre connaissance approfondie des matériaux, la réticulation et le recuit, l’apprêtage, le revêtement, la gravure au laser, l’inspection par tomodensitométrie, l’inspection des pièces par CMM, les essais mécaniques et les certifications des matériaux et des processus sont prêts à répondre aux exigences difficiles et complexes des clients.

Développement de processus et de produits

Drake étend la gamme d’applications des polymères haut de gamme en développant de nouvelles tailles et des configurations uniques pour servir de nouvelles applications. Notre technologie nous permet également de développer des tailles et des formes personnalisées rentables afin de limiter au maximum les pertes de matière lors de la fabrication.

Pourquoi Torlon ?

Le polyamide-imide Torlon est reconnu comme le thermoplastique le plus performant qui soit encore transformable par fusion. Le Torlon peut être extrudé dans des formes et moulé par injection dans des géométries personnalisées.

Avec une température de fléchissement sous charge (température de ramollissement) de 260°C et une température de service continu de 260°C, le Torlon offre une résistance inégalée à des températures élevées. Il est plus résistant à 200°C que les autres résines techniques à température ambiante.

Pourquoi PEEK ?

Le PEEK est reconnu comme ayant le meilleur équilibre entre la résistance chimique, la résistance à l’usure et la résistance à la chaleur parmi tous les thermoplastiques. Il peut être traité par fusion, ce qui permet de le transformer en formes par extrusion et en pièces par moulage par injection.

Techniquement, le PEEK fait partie d’une famille de polyaryléthercétones (PAEK), mais l’acronyme PEEK est le plus connu. Les produits chimiques connexes basés sur le PEK et le PEKK offrent des avantages thermiques uniques par rapport aux PAEK traditionnels.

Drake Plastics – Société de transformation de Torlon et PEEK

Ce que disent nos clients…

Merci pour la rapidité d’exécution des bagues en 7130. Mes collègues et moi avons été très impressionnés de voir les pièces arriver en un jour ! Les pièces s’adaptent parfaitement et présentent également un excellent état de surface. Votre travail est très apprécié.

Merci à tous d’avoir fait en sorte que tout se passe si vite et sans stress.

Nous vous remercions pour votre expertise en matière de polymères haute performance et pour la capacité de votre entreprise à fournir une matrice de matériaux et de procédés de moulage.

…notre partenaire le plus fiable en matière d’approvisionnement et de technologie – Drake Plastics.