La production de pièces à partir d’ébauches extrudées est préférable lorsque le moulage par injection n’est pas possible, et souvent pour des raisons de performance. Les plasticiens expérimentés ont appris que les performances d’une pièce usinée peuvent dépasser de loin celles d’une pièce moulée par injection. Pourtant, une comparaison des fiches techniques des résines et des formes permet de conclure exactement le contraire.

Pourquoi les propriétés des formes extrudées correspondent-elles rarement aux propriétés indiquées sur la fiche technique d’une résine ?

La compréhension de l’orientation liée à l’écoulement des matériaux, en particulier lors de l’utilisation de grades renforcés par des fibres, est la clé pour comprendre cette observation. L’orientation moléculaire due aux profils d’écoulement de la masse fondue a également un impact sur les grades non renforcés, les mêmes principes s’appliquent donc, bien que l’anisotropie soit moins problématique dans les grades non renforcés.

Toutes les fiches techniques des résines et les propriétés des certificats d’analyse des matériaux sont générées à partir de barres de traction moulées par injection. Les propriétés de la fiche technique ou de la certification indiquées par le producteur de granulés de résine sont acceptées par l’industrie pour certifier la conformité d’un lot à une norme. Ces valeurs sont rarement, voire jamais, une représentation exacte de la résistance, de l’allongement ou du coefficient de dilatation thermique d’une pièce finie dans toutes les directions.

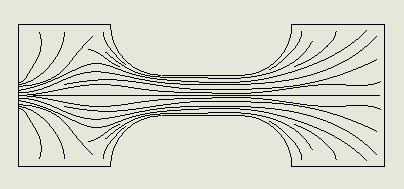

Figure 1 : Barre de traction moulée – illustrant le profil de remplissage d’une barre de traction moulée par injection, et donc l’orientation des fibres lors de l’injection de la matière fondue par une buse d’injection pour « tasser » et créer une pièce de pleine densité dans un moule poli. Ensuite, le moule plus froid gèle la pièce en place. Le moule poli laisse un excellent état de surface, sans fibres cassées ou coupées. Les fibres sont alignées presque parfaitement dans la direction de traction du test.

Étant donné que toutes les propriétés de la résine sont caractérisées à l’aide de barres de traction moulées par injection comme ci-dessus, la perception commune est que toutes les pièces et formes moulées par injection ont des propriétés supérieures à leurs homologues usinés à partir de formes extrudées. Bien que cela soit vrai dans le cas d’une barre de traction, très peu de pièces moulées par injection ont un profil de remplissage « presque parfait » qui optimise la résistance du matériau dans une orientation nécessaire. Étant donné que peu de pièces moulées par injection se prêtent à une dissection en barres de traction (où leurs véritables propriétés peuvent être démontrées), l’idée fausse selon laquelle ces propriétés optimales de la résine sont obtenues dans les pièces moulées par injection persiste.

Le tableau ci-dessous montre les résultats obtenus pour le PEEK moulé par injection et renforcé de 30% de fibres de carbone, fabriqué différemment pour les spécimens de test. Les valeurs de certification de la résine sont comparées aux valeurs générées par des barres de traction usinées à partir d’une plaque carrée de 4 mm d’épaisseur (75 mm x 75 mm) moulée par injection et fabriquée à partir du même lot de résine. Des barres de traction ont été préparées dans 3 orientations : dans le sens de l’écoulement, à 45 degrés par rapport à l’écoulement, et perpendiculairement à l’écoulement pour illustrer toute directionnalité des propriétés.

| Résistance à la traction (psi) | Module de traction (Mpsi) | Allongement (%) | % Résistance de la barre de traction IM | |

|---|---|---|---|---|

| Barres de traction moulées par injection (ISO 527) | 37700 | 3.8 | 1.5 | — |

| Barres de traction découpées dans une plaque moulée par injection, sens d’écoulement | 23500 | 2.5 | 1.0 | 62% |

| Barres de traction découpées dans une plaque moulée par injection, à 45° par rapport au flux. | 18300 | 1.6 | 0.7 | 49% |

| Barres de traction découpées dans une plaque moulée par injection, perpendiculairement au flux. | 16200 | 1.4 | 0.6 | 43% |

Remarquez que même les spécimens usinés dans le sens de l’écoulement n’obtiennent pas les propriétés de la « fiche de résine ». Il existe une directionnalité des propriétés même dans les pièces et les formes moulées par injection.

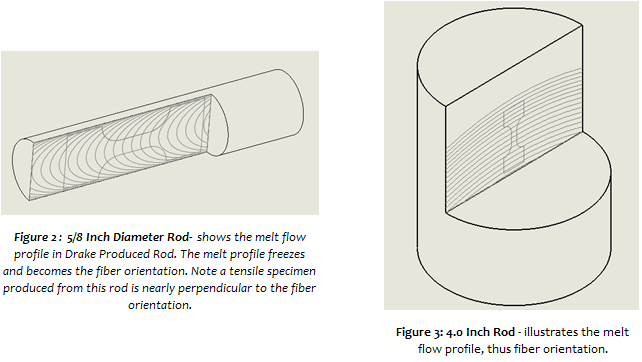

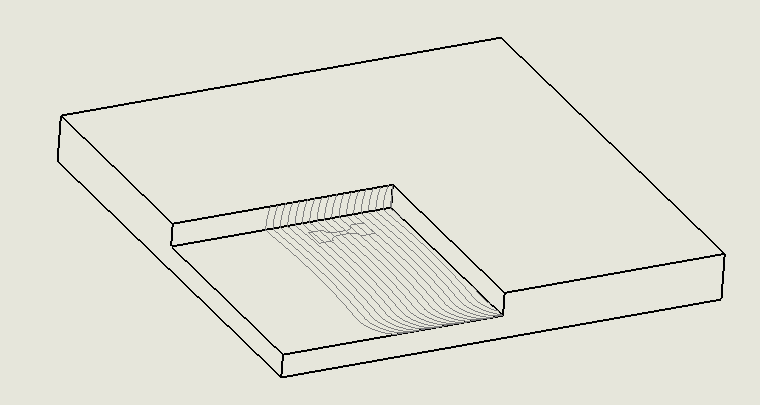

Maintenant, à quoi ressemble cette directionnalité dans les formes extrudées ? La vitesse très lente d’extrusion et de refroidissement de l’extérieur vers l’intérieur conduit à un « cône de fusion » qui est la limite entre les phases de polymère fondu et solide. Une grande partie de la phase de renforcement s’aligne le long de ce cône de fusion, ce qui signifie que la directionnalité change avec la forme du cône de fusion. Les diagrammes suivants illustrent cette condition pour une variété de formes. Les lignes gris clair représentent la forme générale du cône de fusion. Notez que la forme de ce cône est tridimensionnelle, ce qui signifie que la forme est conique dans le cas d’une tige ou parabolique dans le cas d’une plaque. Le tube sans soudure de Drake présente un cône de fusion difficile à illustrer par un dessin en deux dimensions mais facile à décrire. La direction dominante des fibres est dans le sens du « cerceau », ce qui signifie que les fibres et donc le « cône de fusion » ressemblent davantage à un « poteau de coiffeur ».

Figure 2 : plaque plate de 12 x 12 x 1¼ pouce – montrant le profil d’écoulement de la matière fondue, donc l’orientation des fibres de la plaque extrudée Drake.

Pour optimiser les performances des pièces en polymère, il faut tenir compte de la forme de départ, de l’orientation des pièces à l’intérieur de la forme et de l’emplacement spécifique des orifices et des évents si vous envisagez de mouler par injection des pièces ou des formes. Les ingénieurs de Drake le comprennent et en tiennent toujours compte lorsqu’ils développent une séquence de processus pour fabriquer une pièce aux performances critiques. Demandez à Drake.