Vous avez déjà entendu un client dire… « Je viens de commencer à percer et j’ai entendu une fissure » ou « Je sciais et du plastique fondu (copeaux) a arrêté la lame » ou « Mon service d’inspection a trouvé des fissures dans toutes mes pièces ».

Je peux même vous dire ce que l' »usine » a probablement dit… « Ils utilisaient la mauvaise taille de foret ou la mauvaise vitesse d’avance ou la lame de scie était du mauvais type ou ils auraient dû recuire le matériau entre les opérations ».

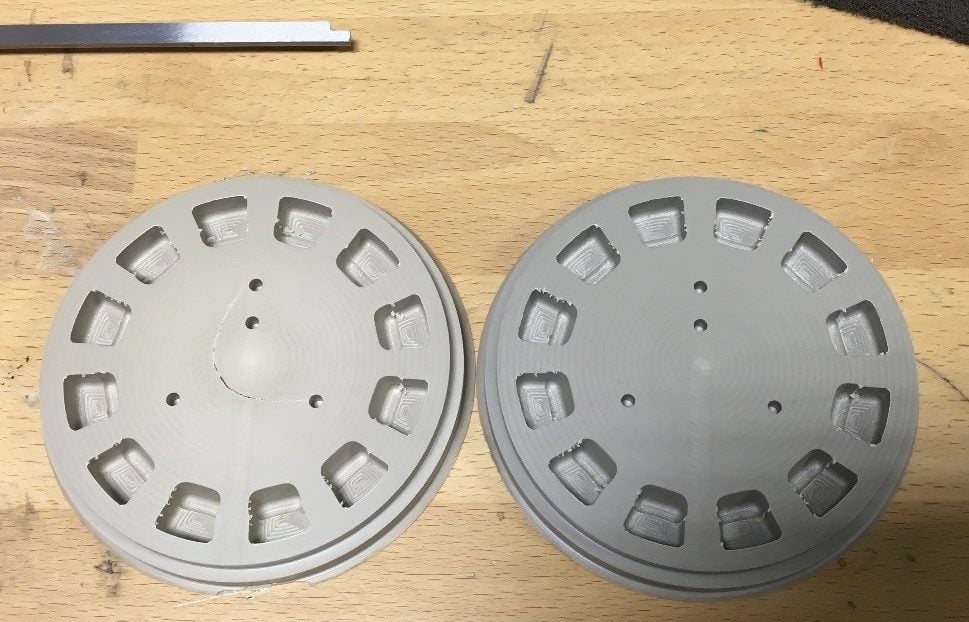

Nous avions l’habitude de dire cela jusqu’à ce que nous ayons récemment aidé un client qui demandait une barre GL30 de 4 pouces de diamètre d’une autre usine. Regardez les résultats de la KT820GF30 de Drake, d’un diamètre de 4 pouces, et de la 450GL30 d’une autre personne, exécutées consécutivement sur la même machine avec le même programme et le même outillage.

Je n’y crois toujours pas… Regardez la vidéo de nos gars en train d’exécuter des pièces. https://www.youtube.com/watch?v=6CTtlMjOIa4

La bonne nouvelle est que nous avons pu récupérer les pièces puisque la pièce finie avait un diamètre intérieur suffisamment grand.

Pourquoi cette différence ?

Le traitement par extrusion de matériaux à haute température comme le PEEK nécessite un traitement diligent, y compris des vitesses très lentes, car le polymère fondu doit refroidir de sa température de fusion supérieure à 630F à la température ambiante. Ce gradient de température crée des contraintes thermiques très élevées dans le matériau. Si l’on combine ces contraintes thermiques avec les pressions d’extrusion et les contraintes de cristallisation qui sont inhérentes aux matériaux semi-cristallins comme le PEEK, on obtient un véritable défi en matière de traitement. Ajoutez maintenant des renforts comme la fibre de verre et/ou de carbone qui réduisent la ténacité (élongation) et vous obtenez une tempête parfaite. Le temps a prouvé… « Un traitement d’extrusion moins qu’idéal ne peut être surmonté par un recuit après extrusion ».

L’approche du flux unique de Drake pour tous nos processus d’extrusion et nos deux décennies d’expérience dans le traitement du Torlon nous ont aidés à développer la bonne combinaison de résine et de processus pour fabriquer les formes de PEEK de grand diamètre les plus usinables au monde. Notre traitement est axé sur le fonctionnement à des pressions et des taux minimaux nécessaires pour garantir une densité totale avec une ténacité et une ductilité maximales plutôt que d’atteindre les taux de fonctionnement les plus élevés. La conception exclusive de l’extrudeuse de Drake, développée pour l’utilisation du Torlon PAI, permet d’atteindre cet équilibre délicat. Toute contrainte résiduelle restante est minimisée par notre cycle de recuit soigneusement contrôlé, une fois de plus une compétence acquise en affinant notre processus d’extrusion des plus grandes formes de Torlon au monde.

Quel rôle joue le choix de la résine ?

Notre expérience montre que les grades de PEEK KT de Solvay présentent des avantages en termes de traitement, notamment lors de la transformation de barres de plus grand diamètre et de plaques à section transversale plus épaisse. Le poids moléculaire plus élevé et la distribution plus large des poids moléculaires offrent une meilleure ténacité/résistance à l’impact pour supporter les contraintes associées au processus d’extrusion. À titre d’exemple, Drake produit des tiges de PEEK renforcées de carbone de Victrex et de Solvay, mais le Victrex CA PEEK n’est proposé que jusqu’à un diamètre de 1 pouce, tandis que la tige de PEEK KT820CF est extrudée jusqu’à un diamètre de 6,5 pouces, avec des plans pour aller encore plus loin.

Nous avons actuellement en stock des tiges de 4, 4.5, 5, 5.5, 6 et 6.5″ de diamètre en PEEK vierge naturel, renforcé de 30% de verre et de 30% de fibre de carbone.

- Je ne cherche que de petites quantités. Nous les stockons en longueurs de 60 pouces mais nous les couperons à votre longueur si nécessaire.

- Vous préférez ne pas scier des ébauches. Pas de problème, nous pouvons aussi couper des ébauches à l’aide de notre scie Cosan de précision.

- J’utilise déjà la canne de quelqu’un d’autre mais je cherche un meilleur matériau. Vous fournissez les détails et nous fournissons l’échantillon.