PRÉSENTATION DE L'ENTREPRISE DRAKE PLASTICS

Le système de gestion de la qualité de Drake Plastics est certifié conforme aux normes AS9100D(2016) et ISO 9001:2015 de l’industrie aérospatiale mondiale. Nous appliquons ces exigences aérospatiales rigoureuses à tous les clients, quel que soit leur secteur d’activité.

Nous sommes spécialisés dans la transformation d’une variété de grades de polymères à ultra-hautes performances en formes usinables extrudées, en pièces moulées par injection et en pièces usinées de précision. Les formulations de Torlon® PAI que nous traitons et fabriquons comprennent les Torlon 4203/ 4203L, 4275, 4301, 5030 et 7130 et d’autres grades spéciaux. Dans la famille des polymères PEEK, nous proposons les grades Victrex 450G, CA30, GL30, FC30 et PEK haute température « HT », ainsi que les PEEK haute température KetaSpire KT-820 NT, CF30, GF30 et XT920. Drake propose également Ryton® R-4 PPS, AvaSpire® PAEK et Ultem™2300 PEI.

Notre équipement d’extrusion incorpore du matériel et des systèmes conçus et construits par Drake qui nous permettent d’optimiser et de maintenir les paramètres du processus spécifiques à chaque matériau. Ce contrôle rigide permet de garantir une qualité, une apparence et des performances constantes. Comme mesure supplémentaire d’assurance de la qualité, l’approche de Drake en matière de fabrication d’une seule pièce se concentre sur la production d’un produit irréprochable à la fois.

Dans un souci de qualité et d’efficacité, Drake investit également de manière continue pour maintenir les capacités de pointe dans son usine de fabrication de pièces. L’équipement CNC de notre installation d’usinage de précision et le contrôle du fabrication SPC et in-cavity de chaque injection de notre département de moulage par injection représentent la meilleure technologie disponible pour produire des polymères ultra-hautes performances aux normes Drake.

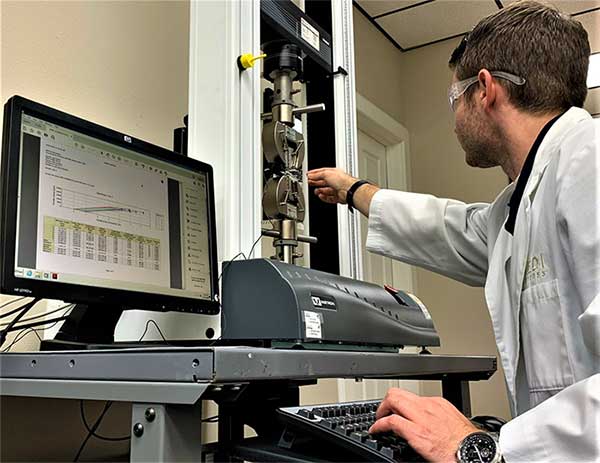

En outre, notre équipement d’inspection est à la hauteur de la précision avec laquelle nous fabriquons les pièces. Il comprend la vérification de la densité, des capacités de balayage CT, des comparateurs optiques, des équipements d’inspection de la finition des surfaces, des CMM et de nombreux autres outils nécessaires pour répondre aux exigences des clients.

Nous proposons une caractérisation thermique par DSC et pouvons fournir des éprouvettes mécaniques ASTM usinées ou moulées par injection et des services d’essai utilisant notre machine d’essai universelle Instron étalonnée. Les pièces moulées par injection ou usinées peuvent également être testées selon les spécifications et les exigences du client, avec un montage spécifique à chaque conception de pièce.

Les pratiques d’exploitations allégèes (lean) caractérisent tous les domaines de notre activité. Notre équipe s’efforce constamment d’améliorer l’efficacité et de maintenir la flexibilité nécessaire pour répondre aux besoins des clients, qu’il s’agisse de prototypes, de travaux de développement, de produits personnalisés en petites quantités ou de fabrication en grande série.

Politique de qualité

Drake Plastics recherche la perfection dans les produits qu’il fabrique et les services qu’ il rend.

À intervalles réguliers, Drake Plastics réexaminera son système de qualité et ses objectifs et apportera les modifications nécessaires pour améliorer continuellement la qualité interne et externe. Les ressources nécessaires pour résoudre les problèmes et atteindre nos objectifs de qualité seront allouées avec la plus grande urgence.

Certifications du système de qualité Drake

Le système de gestion de la qualité de Drake Plastics est certifié AS9100D(2016) qui répond également à toutes les exigences de la norme ISO 9001:2015 et ajoute les exigences supplémentaires nécessaires pour l’aérospatiale.

Certification Drake

RoHS, REACH et California Prop 65

Drake Plastics n’ajoute aucune substance ou additif pendant le traitement, et se conforme donc à toutes les déclarations RoHS, REACH ou California Prop 65 faites par nos fournisseurs de résine. Pour plus d’informations, veuillez demander à Drake.

Trafic international d'armes (ITAR)

Drake Plastics est un fabricant enregistré ITAR auprès de la Direction du contrôle du commerce de la défense (DDTC). Notre code d’enregistrement est M40148. Pour plus d’informations, veuillez demander à Drake.

Certifications des matériaux

Certifications sans frais pour tous les produits Drake

Drake Plastics fournit gratuitement un certificat de conformité avec tous les produits, quelle que soit la composition du polymère. Lorsqu’un test de lot spécifique est requis, des frais de certification s’appliquent.

Certifications des matériaux PAI de Torlon

Les résines Torlon PAI utilisées dans nos procédés répondent aux exigences des normes AMS 3670 et ASTM D5204 (remplacement de Mil-P-46179A). Le cas échéant, les spécifications Hamilton Sundstrand MS29.04, Boeing Specification BMS 8-269, Honeywell MCS7004, General Electric Specification A50TF190 et autres peuvent être fournies sur demande. De plus, nos produits Torlon PAI de forme standard sont conformes à la norme ASTM D7292. Pour l’applicabilité de la certification, veuillez demander à Drake.

Certifications des matériaux PEEK

Les résines PEEK utilisées dans nos procédés répondent aux exigences de la norme Mil-P 46183. Le cas échéant, les normes Bell Helicopter 299-947-362, ISO 10993-1, FDA Regulation 21 CFR177.2415, BMS8-317 et autres peuvent être fournies sur demande. En outre, nos 1/2 produits PEEK sont conformes à la norme ASTM D6262. Pour l’applicabilité de la certification à des grades spécifiques. s’il vous plaît, demandez à Drake.

Certifications du matériau Ryton® R-4 PPS

Les résines Ryton R-4 utilisées dans nos procédés répondent aux exigences des normes ASTM D4067 et ASTM D6358.

Certifications du matériau Ultem™ PEI

Les résines Ultem utilisées dans nos procédés répondent aux exigences de la norme ASTM D5205.

Supplémentaire Certifications des produits Drake

Les certifications pour tous les grades des produits suivants confirmeront le polymère à partir duquel ils sont fabriqués, et qu’ils sont conformes aux spécifications du fabricant de polymère et répondent aux normes de qualité de Drake:

- HT PEK

- PEEK 450FE20

- AvaSpire® PAEK

- Drake PAI

Post-traitement

Torlon PAI post-réticulation

Chaque produit Torlon PAI fourni par Drake est post-réticulé pour atteindre une valeur Tg typique de 282°C (point médian). Drake a optimisé ses cycles de post-réticulation afin d’obtenir les propriétés des matériaux qui sont nécessaires pour garantir les propriétés clés de la résistance, de la ténacité, de l’usure et de la résistance chimique. Les clients disposent ainsi de produits solides et usinables qui permettent de fabriquer des pièces ultra-résistantes à l’usure ainsi que des composants structurels et électriques.

Service de re-réticulation du Torlon PAI

Drake Plastics propose des pièces usinées en Torlon PAI avec re réticulation après fabrication lorsque cela est spécifié. Nous soutenons également nos clients de 1/2 produits en Torlon PAI avec des services de re-réticulation économiques et des délais d’exécution rapides. Bien que les 1/2 produits en Torlon PAI produites par Drake soient complètement réticulée, la nouvelle réticulation des pièces usinées restaure la couche extérieure imidisée qui se forme sur le PAI aux températures de réticulation (typiquement 260°C). Cette couche imidisée optimise la résistance à l’usure et aux attaques chimiques, ce qui peut profiter à des composants spécifiques en fonction de leur environnement d’application.

Post-recuit

À l’exception des produits Torlon qui sont spécialement post-réticulés pour optimiser les propriétés, Drake recuit 1/2 produits dans des cycles adaptés à la fois à la formulation du polymère et à la taille du produit. Un refroidissement lent, étroitement contrôlé, à partir du Tg (température de transition du vitreuse) du matériau, permet d’éliminer efficacement les contraintes qui peuvent résulter des températures et de la production pendant que le polymère est transformé en produit final. Cette étape permet d’obtenir des 1/2 produits dimensionnellement stables qui respectent des tolérances précises lors de l’usinage et présentent des propriétés de résistance physique et chimique optimales.

Recuit des polymères renforcés par des fibres

PEEK, RYTON R-4 PPS, Ultem 2300 et autres grades renforcés de verre et de fibres

Pendant le recuit, les chaînes polymères d’un matériau non renforcé ou « pur » se déplacent les unes par rapport aux autres et se « détendent » lentement dans des conditions de refroidissement uniformément contrôlées pour relâcher les contraintes internes. Avec les formulations de polymères renforcés de fibres de verre et de carbone, les fibres internes rigides conservent leur position dans la matrice du matériau pendant le recuit. Par conséquent, les chaînes polymères ne sont pas aussi libres de se détendre avec le renforcement des fibres, et le recuit, bien qu’utile, a un effet un peu moins important sur la réduction des contraintes internes que dans les matériaux non renforcés.

Cycles de recuit personnalisés

Des recuits personnalisés pour atteindre des objectifs spécifiques tels que des cibles de cristallinité ou un contrôle dimensionnel sont disponibles sur demande.