Les applications de paliers à haut PV sont difficiles même pour les polymères à haute performance comme le Torlon, le PEEK et le PPS. La raison en est simple : la chaleur de frottement générée notamment par la composante vitesse de « P x V » ne se dissipe pas aussi facilement que dans les matériaux de roulement intrinsèquement plus conducteurs (c’est-à-dire les métaux). La chaleur commence à ramollir le polymère, ce qui entraîne son expansion thermique. Dans la plupart des roulements contraints (pensez aux paliers lisses, aux coussinets ou aux roulements plans), le plastique, dont la CLTE est supérieure à celle du métal qui le contraint, n’a nulle part où aller et s’effondre sur l’arbre ou le piston. Une chaleur excessive s’accumule et finit par provoquer une défaillance du roulement par surchauffe ou usure excessive.

Pourquoi le PAI n’est pas un thermoplastique typique…

La chimie unique du Torlon® PAI (polyamide-imide) permet aux chaînes de polymères thermoplastiques de s’étendre et de se réticuler pendant la cuisson. Le taux de réticulation est optimisé à 262°C (500°F), la surface des pièces et des formes atteignant la réticulation complète tandis que les sections intérieures restent légèrement moins réticulées. Le durcissement complet nécessite généralement plus de 2 semaines à 500°F/ 262°C. Toutes les formes de Torlon extrudées par Drake sont fournies post-durcies dans le cadre du traitement. La preuve la plus évidente en est la peau dure et foncée de toutes les formes et pièces Torlon durcies. Cette surface extérieure entièrement durcie présente la Tg la plus élevée et la plus grande résistance à l’usure et aux produits chimiques – une bonne chose.

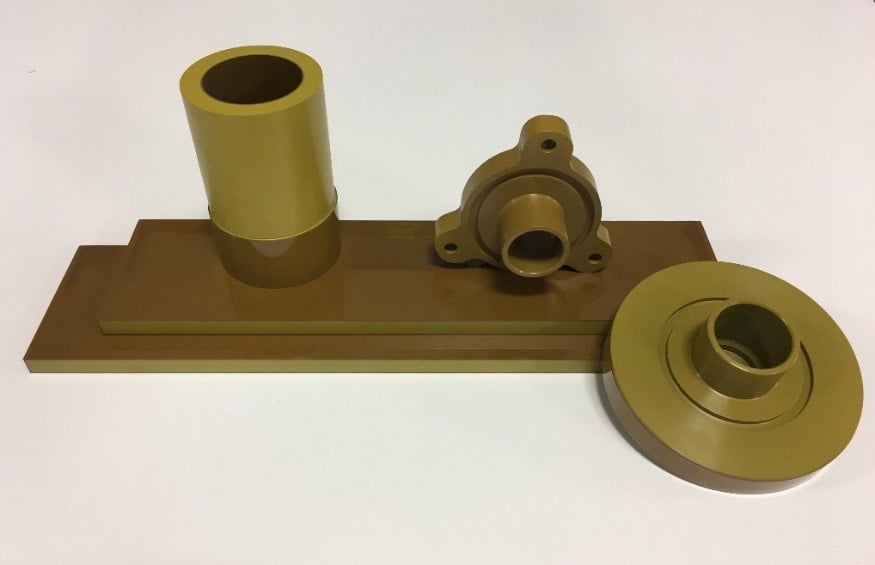

Supposons que vous usiniez des roulements ou des rouleaux à partir d’une tige de Torlon extrudée et que vous prévoyiez d’utiliser la surface ID comme surface de roulement. Cette surface faisait autrefois partie de l’intérieur de la tige, ce qui signifie qu’elle n’a pas cette « peau de guérison » foncée. Seul l’extérieur de la tige est encore dans cet état. Comment faire pour retrouver cette peau dure, résistante à l’usure et aux produits chimiques sur la surface d’usure ? C’est là qu’intervient la post-polymérisation après l’usinage. Le re-polissage d’une douille usinée met la peau « durcie » sur toutes les surfaces exposées – celles qui comptent le plus. Voir la peau plus foncée dans le Torlon 4203 suivant comme exemple. La pièce finie trilobée a été post-cuite après usinage. Remarquez les surfaces extérieures noircies. Cette peau n’est pas toujours aussi visible avec les qualités plus foncées contenant du graphite, comme les 4301 et 4275, mais elle est toujours présente.

Alors, à quel point le Torlon post-cuit est-il meilleur…

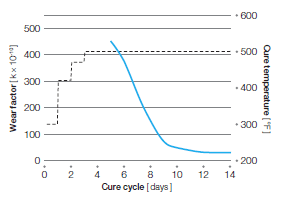

Saviez-vous que le Torlon PAI qui a été post-durci après usinage offre 1/10ème du taux d’usure et le double du PV limite du Torlon qui n’a pas été post-durci après usinage ? Voir le graphique ci-dessous, tiré du Torlon Design Guide de Solvay.

Ceci est particulièrement utile pour le Torlon 4301, une qualité d’usure à usage général, et les qualités d’usure spéciales 4275, 4435 et 4630. Cependant, même les Torlon 4203, 5030 et 7130 bénéficient d’une post-cuisson si une durabilité maximale est importante. Il est important de noter que les applications à faible V (même si elles ont un P élevé) ne bénéficient pas de cette même réduction de l’usure grâce à la réticulation après la fabrication, mais la réticulation est une assurance bon marché.

Que faire si je n’ai pas le temps ou les fours pour poster des pièces curatives…

Drake offre des services post-cure avec tous les produits Torlon achetés chez nous. Nous pouvons généralement renvoyer les pièces dans un délai de 2 semaines moyennant des frais de lot qui sont calculés en fonction du nombre de pièces et des exigences de certification, mais généralement ~300 $. Il est fortement recommandé de nous avertir lors de la commande de stock si vos pièces doivent être re-cuissonnées après usinage. Nous prenons des précautions supplémentaires et offrons une assistance technique pour garantir votre succès.

Il existe une approche parfois oubliée pour obtenir cette peau durcie sur l’ID d’une douille ou d’un rouleau sans post-cure… Commencez par un Drake Seamless Tube™ de taille personnalisée qui ne permet qu’une coupe légère de l’ID en laissant la peau durcie d’origine intacte. La peau a généralement une profondeur de 0,030″ à 0,050″. Une combinaison OD/ID dimensionnée pour une pièce donnée permet un traitement allégé en réduisant le temps d’usinage et la perte de matériau tout en éliminant la nécessité d’une post-cuisson.

Vous essayez le Torlon comme palier pour la première fois ? Pourquoi ne pas expérimenter à la fois le Torlon post-durci et le Torlon brut d’usinage ? Les grades d’usure Torlon sont très bons pour les applications à haute température et à haut PV. Avec une surface d’usure post-durcie, le Torlon PAI passe d’un excellent matériau de roulement à un matériau exceptionnel, surpassant tous les autres plastiques dans la plupart des conditions.