Drake Plastics est spécialisée dans l’extrusion, le moulage par injection et l’usinage de matières plastiques à très hautes performances. Notre expérience en matière de solutions d’application réussies avec ces matériaux s’étend sur plus de vingt ans. La quasi-totalité de ce que nous faisons aujourd’hui dans ces matériaux a pour origine des clients qui recherchaient des solutions que d’autres ne pouvaient pas fournir ou n’étaient pas disposés à poursuivre.

Notre portefeuille de thermoplastiques à ultra-haute performance se compose exclusivement de matériaux caractérisés par une gamme de propriétés de premier ordre. Parmi les matériaux thermoplastiques techniques, ces polymères hautes performances offrent les niveaux les plus élevés de résistance structurelle à des températures élevées, la capacité de supporter le plus large éventail de produits chimiques agressifs et une résistance exceptionnelle à l’usure et au fluage sous l’effet de charges et de contraintes dynamiques et statiques élevées. Les propriétés remarquables de ces plastiques à hautes performances comprennent également la ténacité à des températures extrêmes, une résistance impressionnante à l’exposition aux radiations, une faible dilatation thermique et d’excellents indices d’inflammabilité, ainsi que des propriétés d’isolation électrique et thermique exceptionnelles.

Nos matériaux

- Torlon PAI

- PEEK

- PEEK XT haute température

- Victrex HT PEK

- AvaSpire PAEK

- Ryton R4 PPS

- Ultem 2300 PEI

Ces plastiques à très hautes performances ont un autre point commun : Ce sont des matériaux difficiles à faire fondre par extrusion ou par injection. Les fibres de carbone et les fibres de verre renforcées présentent un comportement anisotrope, ce qui complique encore les problèmes de mise en œuvre. L’expérience et l’expertise sont nécessaires pour comprendre, gérer et concevoir l’orientation des fibres afin d’optimiser les performances de chaque pièce. Cela s’applique aux pièces usinées fabriquées à partir de pièces extrudées renforcées de fibres, ainsi qu’aux pièces moulées par injection.

Drake a des décennies d’expérience dans le traitement des plastiques les plus difficiles de l’industrie, et une compréhension inégalée du flux et de l’orientation des fibres.

Notre équipe technologique a joué un rôle déterminant dans le développement des paramètres de traitement, la conception et la construction d’équipements de traitement innovants et la définition de techniques d’usinage précisément adaptées à chacun de nos plastiques à ultra-hautes performances. Résultat : des clients du monde entier font appel à nous pour obtenir des formes et des pièces dotées des propriétés maximales offertes par ces matériaux uniques.

Applications industrielles et aide à la sélection des matériaux de Drake

Les environnements d’application et les conditions de fonctionnement varient considérablement d’une industrie à l’autre. L’équipe de développement de Drake Plastics est prête à collaborer avec les clients pour déterminer la qualité de matériau et la technique de production les mieux adaptées à chaque application. Notre expérience démontre que nous avons réussi à aider les ingénieurs et les prescripteurs à trouver le meilleur équilibre entre performance et efficacité de production pour d’innombrables applications dans des industries à forte composante technologique, notamment :

Polyamide-imide (PAI)

Comparé à d’autres thermoplastiques techniques, le PAI se distingue comme un matériau à très hautes performances qui offre une résistance inégalée sous charge à des températures élevées. Sa résistance structurelle reste élevée à des températures extrêmes grâce à sa température de transition vitreuse (Tg) de 537°F (280°C). Pour ceux qui ne connaissent pas la Tg, il s’agit de la température à laquelle un changement de phase se produit dans le plastique. Le matériau passe d’une forme rigide à un état caoutchouteux. Au-dessus de sa Tg, le plastique commence à se ramollir. La résistance et la rigidité diminuent rapidement et la dilatation thermique augmente considérablement. À titre de comparaison avec le PAI, le PTFE a un Tg proche de la température ambiante à 27°C (81°F) et le Tg du PEEK est généralement indiqué à 143°C (289°F). Bien que l’ajout de fibres de verre ou de carbone augmente la résistance et la rigidité d’un polymère ainsi que sa température de déflexion à chaud (HDT), la résine hôte dicte toujours sa Tg. Par conséquent, l’ajout de fibres à une polymère de base n’augmente pas sa Tg.

La résistance supérieure à la compression et au fluage sous des charges statiques élevées place le PAI dans le peloton de tête des plastiques techniques pour l’intégrité structurelle à long terme. Parmi les autres avantages notables du polyamide-imide, citons sa résistance à l’usure et sa capacité à supporter une large gamme de produits chimiques et des niveaux élevés d’exposition aux radiations. Les grades renforcés de verre et de carbone améliorent la résistance inhérente de ce matériau plastique à très hautes performances et les formulations pour les roulements et l’usure augmentent sa résistance à l’usure à long terme. Cette combinaison de propriétés dans une gamme polyvalente de formulations a conduit à de nombreuses applications pour le polyamide-imide dans des environnements d’utilisation finale extrêmement exigeants, au-delà des capacités d’autres plastiques techniques et de nombreux métaux.

Dénominations commerciales du PAI

est la désignation commerciale la plus courante des polymères PAI pour le moulage par injection et l’extrusion. Il existe une forme de poudre pour le moulage par compression, mais les formes moulées par compression n’ont pas les mêmes propriétés que les formes et les pièces traitées par fusion. Drake propose des barres extrudées en PAI, des plaques et des Seamless Tube® fabriqués à partir de polymères Torlon disponibles dans le commerce sous la marque Torlon PAI, ainsi que des pièces moulées par injection dans tous les grades de Torlon.

Certains produits de polyamide-imide Drake sont également désignés comme Drake PAI lorsque les formulations commerciales de polymères Torlon nécessaires à la production de qualités ou de configurations spécifiques demandées par nos clients ne sont pas disponibles.

Ressources techniques du PAI les plus demandées :

Polyéthercétones (PEEK, PEEK haute température, PEK, PEKEKK, PAEK)

Outre le PEEK, la famille des polyéthercétones comprend le PEK, le PEKK, le PEKKEK et le PAEK. Ces polymères de polyéthercétone offrent une résistance accrue et des performances à haute température par rapport au PEEK standard, mais n’ont pas la résistance chimique et à la fatigue du PEEK ou du PEEK haute température. En effet, ces variantes de polycétone n’ont pas le rapport éther (E)/cétone (K) de 2:1 des véritables polymères PEEK. Ce rapport est à la base de la résistance chimique supérieure du PEEK et du PEEK haute température par rapport aux autres polyéthercétones. Cette caractéristique et leur relative facilité de mise en œuvre sont les principales raisons pour lesquelles les grades de polymères PEEK sont beaucoup mieux acceptés que les autres chimies de polyéthercétone.

PEEK (Polyétheréthercétone)

Le PEEK est reconnu comme l’un des polymères semi-cristallins les plus performants.

En plus des grades renforcés par des fibres et des grades améliorés contre l’usure du polymère PEEK traditionnel, un grade PEEK haute température est également disponible. Il conserve la résistance chimique et la résistance à l’usure du PEEK standard et ajoute une performance thermique plus élevée, ce qui améliore les propriétés mécaniques et électriques à haute température.

Par rapport à d’autres plastiques techniques, le PEEK standard offre une combinaison inégalée de résistance aux produits chimiques, à l’usure et aux températures élevées. Ses propriétés thermiques comprennent une Tg (température de transition du verre) de 289°F (143°C) et sa température de déflexion thermique non renforcée par des fibres de 306°F (152°C). Il conserve sa ténacité à basse température. Ce matériau plastique ultraperformant se distingue également par sa résistance structurelle, et les qualités renforcées par des fibres de verre et de carbone lui confèrent une plus grande rigidité et réduisent la dilatation thermique. En tant que matériau semi-cristallin, il présente une excellente résistance à la fatigue ainsi qu’une capacité exceptionnelle à supporter une large gamme de produits chimiques. Le PEEK résiste également à une exposition à des niveaux élevés de radiation sans dégradation sérieuse de ses propriétés physiques. Ses caractéristiques de faible inflammabilité et ses certifications industrielles en font un choix fréquent pour les applications électriques, chimiques et aérospatiales.

Noms commerciaux PEEK

Victrex® PEEK ; KetaSpire® PEEK :

Victrex plc et Solvay sont les principaux producteurs mondiaux de polymères PEEK. Ils fournissent des qualités non renforcées, renforcées par des fibres de verre et de carbone et résistantes à l’usure sous les marques Victrex PEEK et KetaSpire® PEEK respectivement. Drake Plastics fournit des semi-produits en PEEK sous les marques de ces sociétés à partir de résine 100 % première, de sorte que les clients savent exactement ce qu’ils obtiennent.

Drake fournit des semi-produits de qualité économique désignés sous le nom de Drake Industrial Grade PEEK. Nous proposons également des pièces usinées avec précision et des pièces moulées par injection dans une grande variété de qualités de PEEK, et tous les produits portent une traçabilité complète de la matière première utilisée.

PEEK (polyétheréthercétone) haute température

Parce qu’il possède la même structure de polyétheréthercétone (P-E-E-K), le PEEK haute température offre la même résistance chimique impressionnante que le PEEK standard. Comme son nom l’indique, il améliore les performances du PEEK en matière de résistance à la température, ainsi que ses propriétés mécaniques et électriques à haute température.

Par rapport à la qualité standard, le PEEK haute température a une température de transition vitreuse plus élevée de 20°C (36°F) et une température de fusion plus élevée de 45°C (81°F).

Noms commerciaux du PEEK haute température

KetaSpire® PEEK XT-920 :

Solvay fournit des grades de PEEK haute température pour le moulage par injection et l’extrusion sous la marque KetaSpire® PEEK avec la désignation XT-920. La gamme de produits comprend un grade non renforcé et des grades renforcés au carbone (30 %) et au verre (30 %) appelés KetaSpire PEEK XT-920 NT, XT-920 GF30 et XT-920 CF30. Les premières applications tirent parti de l’amélioration des performances thermiques et des propriétés ablatives par rapport au PEEK standard.

Drake Plastics moule par injection des pièces en PEEK haute température KetaSpire et développe des formes de stock en XT-920 NT non chargé, en XT-920 GF30 renforcé de fibres de verre et en XT-920 CF30 renforcé de fibres de carbone sous la marque KetaSpire XT-920 de Solvay.

Ressources techniques PEEK fréquemment demandées :

Polyéthercétone (PEK)

Polymère de polyéther cétone (PEK), Victrex fournit ce matériau plastique haute performance pour l’extrusion et le moulage par injection. Il a une température de transition vitreuse (Tg) plus élevée de 306°F (152°C) et une plus grande résistance au fluage que les polymères PEEK non chargés et conserve sa résistance à des températures plus élevées de 54°F (30°C). Drake Plastics extrude le grade G45 à haute viscosité qui permet d’obtenir de grandes sections transversales avec une résistance aux chocs et une ductilité élevées.

Noms commerciaux PEK

Victrex® PEK HT :

Victrex fournit ce plastique ultra performant sous la désignation Victrex PEK HT.

Drake Plastics propose des produits de forme standard fabriqués à partir de la polymère Victrex PEK HT G45. Des versions renforcées de ce matériau sont disponibles sur demande.

Ressources techniques PEK couramment demandées :

Polyaryléthercétone (PAEK)

Le PAEK (polyaryléthercétone) décrit une famille de polymères avancés. La version référencée sur ce site web a été commercialisée par Solvay sous le nom d’AvaSpire PAEK. Il offre une plus grande ductilité et une température de transition vitreuse (Tg) supérieure de 15°C (27°F) à celle du PEEK, mais avec quelques compromis au niveau de la résistance chimique. Bien que sa Tg de 316°F (158°C) soit supérieure à celle du PEEK, elle est bien inférieure à la Tg de 537°F (280°C) du PAI. La capacité du PAEK à conserver sa rigidité à plus de 150°C (300°F) et sa résistance aux chocs peuvent en faire une alternative économique au PEEK en fonction des conditions d’utilisation et de l’environnement chimique.

Noms commerciaux PAEK

AvaSpire® PAEK :

Solvay propose cette matière plastique haute performance sous la marque AvaSpire® PAEK. Les formulations comprennent des qualités non renforcées et des qualités renforcées par des fibres de verre et de carbone. Drake Plastics propose des semi-produits fabriqués à partir de toutes les qualités de PAEK sous les désignations de qualité AvaSpire AV, ainsi que des composants usinés avec précision et moulés par injection fabriqués à partir de ce polymère.

Ressources techniques PAEK les plus demandées :

Sulfure de polyphénylène (PPS)

Le PPS semi-cristallin offre une résistance chimique exceptionnelle sans solvants connus à des températures inférieures à 200°C (392°F). Pendant des décennies, le PPS non renforcé ou pur a été utilisé principalement pour les pièces moulées par injection. La mise au point d’un grade renforcé de 40 % de verre, appelé Ryton® R-4, a permis d’augmenter la température de transition du verre (Tg) du PPS à 88 °C (190 °F) et d’accroître considérablement sa ténacité et sa rigidité. Ces propriétés élevées ont ouvert la voie à de nombreuses spécifications pour le matériau dans des composants structurels destinés à des environnements chauds, chimiques agressifs et électriques exigeants.

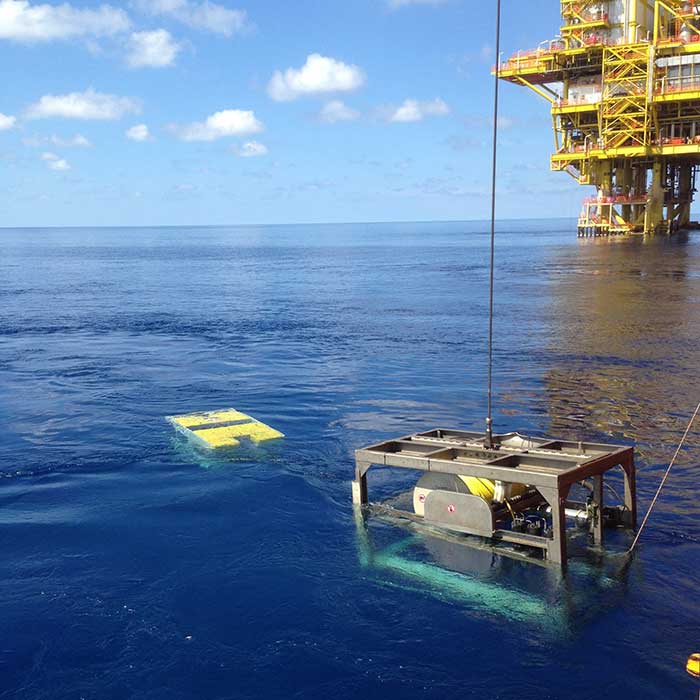

La mise au point par l’équipe technologique de Drake Plastics de paramètres de processus permettant d’extruder du PPS renforcé à 40 % par du verre en pièces usinées a permis d’étendre l’utilisation de ce thermoplastique à très hautes performances à des prototypes fonctionnels et à des pièces usinées de précision présentant de faibles volumes de production ou des sections transversales lourdes qui ne peuvent être moulées de manière fiable sans fissures ou porosité. Les applications typiques du PPS comprennent les composants d’équipements pour le pétrole et le gaz, les systèmes électriques des avions et les industries de traitement chimique.

Dénominations commerciales PPS

Solvay fournit du PPS renforcé de verre à 40 % sous le nom commercial Ryton® R4-240 PPS. Drake transforme la résine thermoplastique à très hautes performances en la plus vaste gamme de formes usinables de l’industrie sous la désignation Ryton® R-4 PPS.

Drake Plastics fournit également des composants usinés avec précision et moulés par injection fabriqués à partir de ce matériau haute performance. La polymère R4-240 de Solvay a le poids moléculaire le plus élevé de tous les grades de PPS disponibles, ce qui indique une longue chaîne de polymères. Cela se traduit par une ténacité optimale qui, à son tour, améliore l’usinabilité des semi-produits et la performance des pièces usinées dans des environnements de service exigeants. Les propriétés de ce matériau plastique haute performance renforcé de 40 % de verre en font souvent une alternative moins coûteuse au PEEK renforcé de verre et à d’autres plastiques haute performance.

Ressources techniques PPS les plus demandées :

Polyéther-Imide (PEI)

Le polyéther-imide est un membre de la famille des polymères imides qui comprend le polyamide-imide (PAI), un autre matériau plastique de haute performance disponible chez Drake Plastics. Ce thermoplastique haute performance résiste mieux aux températures extrêmes que la plupart des thermoplastiques techniques. Il conserve sa rigidité à des températures extrêmes allant jusqu’à 200°C (390°F). Une autre caractéristique notable de ce plastique haute performance est sa stabilité hydrolytique : ses propriétés physiques restent remarquablement intactes, même lorsqu’il est soumis à la vapeur et à une exposition prolongée à l’eau.

Noms commerciaux de l'Î.-P.-É.

Sabic est le principal producteur de PEI et fournit ce thermoplastique haute performance pour le moulage par injection et l’extrusion dans plusieurs qualités, y compris des formulations renforcées par des fibres, sous la marque Ultem™ PEI. Drake extrude principalement du PEI Ultem 2300 renforcé à 30 % de verre dans des configurations Seamless Tube®. Une large gamme de dimensions de tubes extrudés permet de réaliser des économies intéressantes pour les bobines, les isolateurs et d’autres composants qui, autrement, seraient usinés à partir de barres rondes ou de plaques, ce qui entraînerait des pertes de matériau beaucoup plus importantes.

Le PEI Ultem 2300 a une température de transition vitreuse (Tg) de 215°C (419°F) et est très stable sur le plan dimensionnel avec un coefficient de dilatation thermique linéaire (CLTE) de 1,1 E-5/°F(1,98 E-5/°C), comparable à celui de l’aluminium de qualité aéronautique.