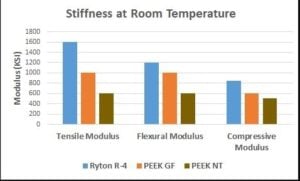

CYPRESS, TX–(Marketwired – 14 mars 2017) – Drake Plastics Ltd. Co. annonce la disponibilité de formes extrudées en Ryton® R-4-240 PPS de ½ » à 3″ de diamètre pour les pièces usinées. La résistance, la rigidité et l’inertie chimique du Ryton dans une large gamme d’environnements le rendent approprié pour des applications allant de l’industrie pétrolière et gazière à l’industrie automobile en passant par l’industrie aérospatiale. Il n’y a pas de solvants connus pour le Ryton® PPS à moins de 200°C. De plus, il offre une température de déformation thermique de 265°C, parmi les plus élevées des thermoplastiques, et une rigidité à température ambiante qui dépasse celle du PEEK renforcé de verre et du Torlon®.

CYPRESS, TX–(Marketwired – 14 mars 2017) – Drake Plastics Ltd. Co. annonce la disponibilité de formes extrudées en Ryton® R-4-240 PPS de ½ » à 3″ de diamètre pour les pièces usinées. La résistance, la rigidité et l’inertie chimique du Ryton dans une large gamme d’environnements le rendent approprié pour des applications allant de l’industrie pétrolière et gazière à l’industrie automobile en passant par l’industrie aérospatiale. Il n’y a pas de solvants connus pour le Ryton® PPS à moins de 200°C. De plus, il offre une température de déformation thermique de 265°C, parmi les plus élevées des thermoplastiques, et une rigidité à température ambiante qui dépasse celle du PEEK renforcé de verre et du Torlon®.

Le Ryton® est utilisé et spécifié depuis plus de 30 ans, mais son potentiel pour les pièces a été limité aux pièces pouvant être moulées par injection ou usinées à partir de formes moulées par compression. Ces deux options présentent des inconvénients techniques. D’autres se sont appuyés sur d’autres composés PPS modifiés chimiquement qui n’offrent pas la même résistance et la même rigidité que Ryton® R-4. Ces composés PPS modifiés ont été proposés comme équivalents mais avec des résultats mitigés. Les formes extrudées Ryton® R-4 offrent une résistance mécanique et chimique qui dépasse même celle du PEEK renforcé de verre, et ce à un coût bien inférieur.

Le Ryton® PPS a été produit commercialement pour la première fois en 1972 par Phillips Petroleum à Borger, TX. Il a été le premier des polymères à haute résistance et à haute température pouvant être transformés par fusion. Solvay (Alpharetta, GA) a acquis l’activité Ryton® de Chevron Philips en 2015 afin d’élargir son portefeuille de polymères haute performance, leader du secteur. Aujourd’hui, l’utilisation se développe grâce au développement de nouveaux composés spécialisés qui offrent une meilleure ténacité et une meilleure résistance à la vapeur. Le Ryton® est en concurrence avec le PEEK et les nylons haute température pour attirer l’attention des concepteurs dans de nombreuses industries où les solutions de conception rentables sont primordiales.

Malgré la facilité de traitement par moulage par injection, la structure hautement chargée et ramifiée du Ryton® R-4 rendait l’extrusion des formes extrêmement difficile. Les ingénieurs de procédés de Drake, appliquant les principes d’extrusion développés pour traiter les composés Torlon® hautement renforcés, ont démontré la capacité du procédé jusqu’à un diamètre de 3 pouces, avec des plans pour produire des formes plus grandes, y compris des plaques, dans le futur. Selon Jeff Quance de Drake Research, l’unité de développement des procédés de Drake Plastics, le Ryton® R-4 a posé quelques défis initiaux en matière de procédés, mais il voit l’opportunité d’une expansion au-delà de 3″ et d’inclure les nouveaux grades XE5030 et XE4050 à impact modifié.