Lorsqu’elles sont moulées par injection dans les règles de l’art, les pièces fabriquées à partir de polymères avancés tels que Torlon PAI, PEEK, Ultem PEI, Ryton PPS fonctionnent de manière fiable dans des environnements extrêmes, hostiles même à de nombreux métaux. Elles offrent des niveaux de fiabilité et de longévité inégalés pour des applications allant des joints de précision dans les outils de forage pétrolier et gazier aux mécanismes des télescopes de l’espace lointain, en passant par les appareils de fabrication et de test des puces à semi-conducteurs.

Les fiches techniques de ces matériaux donnent une idée générale de leur potentiel de performance. Cependant, le passage des données sur les propriétés à un composant moulé par injection implique des variables qui déterminent les performances réelles du polymère dans la pièce finie. Parmi les facteurs clés figurent la conception et l’entretien adéquats des outils de moulage par injection, le séchage de la résine et la confirmation de la teneur en humidité, la manipulation des matériaux sans contamination, la technologie de la machine de moulage par injection et les contrôles de précision qui maintiennent des conditions de processus optimales pour la qualité de la résine. Un autre élément critique est l’expertise de l’équipe d’ingénierie des procédés et de production.

Pourquoi les polymères haute performance sont-ils difficiles à mouler par injection ?

Torlon PAI, PEEK, Ultem PEI, Ryton PPS et d’autres polymères avancés ont un point de fusion élevé et une fenêtre de traitement à température de fusion étroite. Pour tout polymère, la température de fusion correspond à la température à laquelle il commence à se dégrader. Si le temps de séjour dans la phase de fusion dépasse les limites prescrites, une dégradation importante et une perte des propriétés physiques se produisent. C’est pourquoi il est important de dimensionner correctement la machine de moulage en fonction des pièces usinées. Une machine trop grande se traduit par un volume élevé de matière fondue avec un temps de séjour excessif dans le cylindre pour le nombre de tirs requis. Une machine trop petite se traduira par un temps de séjour insuffisant pour faire fondre complètement les polymères. Elle peut également ne pas avoir la force de serrage nécessaire pour maintenir un moulage surdimensionné fermé pendant le cycle d’injection.

Pour obtenir des performances et une qualité optimales dans ces polymères haut de gamme, les températures doivent être scientifiquement établies et maintenues avec précision pendant toute la durée du moulage par injection.

Le défi est d’autant plus grand que les plastiques à hautes performances sont disponibles dans de multiples formulations. Les Grades spécialisés permettent aux ingénieurs de se concentrer sur un ensemble de propriétés offrant un équilibre optimal entre le coût et la performance pour leur application. Par exemple, les producteurs de polymères Torlon PAI et PEEK proposent des grades renforcés par des fibres à haute résistance, des formulations pour le blindage EMI ou RFI et la dissipation de l’électricité statique, ainsi que des grades contenant des lubrifiants solides qui réduisent les polymères et prolongent la durée de vie des roulements et des pièces d’usure. Dans certains cas, les Grades contiennent plusieurs additifs qui améliorent une combinaison de propriétés. Si cette diversité offre une gamme élargie d’avantages en termes de performances, elle pose également un défi : le type et le niveau de l’additif intégré dans la formulation d’un polymère déterminent les conditions de traitement spécifiques qui permettront d’atteindre ses pleines capacités en termes de performances.

Quels sont les facteurs qui définissent un mouleur par injection capable de produire des polymères avancés ?

Une évaluation basée sur les facteurs suivants peut aider à identifier une opération de moulage par injection capable de produire des pièces d’une qualité et d’une performance élevées et constantes dans le polymère avancé et le grade spécifiés :

Ingénieurs et opérateurs spécialisés dans les polymères avancés

Le maintien d’une efficacité, d’une qualité et d’une fiabilité de service élevées et constantes dépend de l’expertise de l’équipe de moulage par injection, quel que soit l’équipement de production. Il peut également s’agir du facteur le plus difficile à évaluer pour un client potentiel.

Ces indicateurs peuvent aider à identifier un mouleur par injection dont les ingénieurs et les opérateurs sont à la hauteur du défi.

- Certifications des moulistes Les programmes de certification réputés qui valident un niveau élevé d’expertise et de compétence dans le domaine du moulage par injection de polymères avancés sont notamment les suivants :

- Certification RJG Master Molder®: RJG, une société mondiale offrant des solutions complètes de moulage par injection, propose un programme de certification Master Molder® à deux niveaux pour les ingénieurs et les techniciens responsables des opérations de moulage par injection.

- Programme de moules certifiés Torlon® PAI: Syensqo (anciennement Solvay), a accordé sa certification de compétence en matière de moulage par injection de ses polymères Torlon® PAI à un nombre limité d’entreprises. Les exigences portent sur le système de gestion de la qualité, la technologie des procédés et l’équipement, ainsi que sur les antécédents du mouleur en matière de service aux OEM qui spécifient le polymère avancé pour leurs applications.

- Fidélisation et reconnaissance des clients

Les OEM qui spécifient des polymères avancés pour leurs applications se trouvent généralement dans des industries de haute technologie telles que l’aérospatiale, le médical, les semi-conducteurs et la défense. Leurs équipements doivent fonctionner dans des conditions extrêmes sans aucun compromis sur les performances de chaque pièce moulée. La preuve évidente d’une relation de travail de longue date avec des clients de ce type d’industries est un bon indicateur de l’expertise et des performances d’un mouleur par injection. Les prix de reconnaissance décernés par les équipementiers et l’inscription sur leurs listes de fournisseurs clés démontrent également les résultats positifs et la valeur d’un mouleur par injection.

- Spécialisation et focalisation

Comme c’est le cas dans de nombreux domaines spécialisés, une équipe qui se consacre à la transformation des plastiques à hautes performances développera l’expertise nécessaire pour relever en permanence le niveau d’efficacité, de qualité et d’homogénéité de la production de ces matériaux. Les indicateurs comprennent les équipements conçus et construits en interne, ainsi que les améliorations apportées aux machines disponibles sur le marché. Dans l’atelier, l’attention constante portée à la production allégée, à la qualité, à la fiabilité des livraisons et à la satisfaction des clients est le signe d’une équipe opérationnelle compétente.

Un équipement et un environnement de production adéquats

Les facteurs suivants contribuent à l’obtention de performances et d’une qualité élevées et constantes dans les pièces moulées par injection à partir de matières plastiques à hautes performances :

- Des machines de moulage par injection de différents tonnages

Une entreprise disposant de machines de différents tonnages peut fournir une source unique pour plusieurs dimensions de pièces nécessaires à un assemblage complet. Elle peut également faciliter la transition vers des pièces de nouvelle génération dont les dimensions et la complexité diffèrent. Une gamme de tonnages permet également de trouver le bon équilibre entre les dimensions de la machine et celles de la pièce.

- Capacité d’injection-compression

La technologie de l’injection-compression permet d’éliminer les vides dans les pièces de forte section. Cela peut s’avérer particulièrement important lorsque la distribution homogène du matériau dans les parois épaisses est essentielle pour optimiser la résistance.

- Machines à mouler par injection entièrement électriques

Les machines de moulage par injection entièrement électriques se distinguent par une plus grande précision, une meilleure répétabilité et des temps de cycle plus courts que les presses hydrauliques. Leur contrôle plus précis des conditions de moulage est un avantage pour les pièces présentant des tolérances exceptionnellement serrées. Les machines tout électriques éliminent également le risque de contamination des granulés de polymère et des pièces usinées par le liquide hydraulique.

- Technologie de contrôle des processus

Une fois les conditions du procédé définies pour un thermoplastique haute performance, il est essentiel de maintenir la température et la pression de fusion optimales tout au long du cycle de production. Cela nécessite des systèmes de contrôle des processus et des transducteurs capables de surveiller et d’ajuster immédiatement les conditions de fusion dans le cylindre de la machine de moulage et dans la cavité du moule elle-même. L’investissement est très rentable en termes de qualité, de performance, de productivité et d’assurance de l’approvisionnement.

- Sécheurs de polymères dédiés

Le séchage des polymères en granulés – et le maintien de la siccité prescrite – sont essentiels pour éviter les vides et les défauts dans les pièces thermoplastiques à haute performance.

Un investissement dans des sécheurs dédiés à des polymères spécifiques est un avantage supplémentaire. Il élimine le risque de contamination croisée avec une polymère incompatible qui peut soit se dégrader, soit ne pas fondre complètement pendant le traitement du matériau spécifié. L’un ou l’autre de ces problèmes peut avoir une incidence négative sur les performances et l’esthétique des pièces finies.

- Possibilités de post-cuisson et de recuisson

La post-cuisson ou le post-recuit des pièces moulées par injection dans des conditions précises spécifiques au polymère avancé permet d’atteindre son plein niveau de performance.

- Avantages de la post-cuisson des pièces en Torlon PAI: Les grades de Torlon PAI atteignent leur résistance, leur ténacité et leur résistance à l’usure maximales lorsqu’ils sont post-polymérisés dans des conditions spécifiques de température et de durée. Dans les bonnes conditions, le polymère atteint également sa température de transition vitreuse (Tg) de 282oC (540oF ).

- Recuit des pièces en PEEK, Ultem PEI, Ryton PPS et autres polymères avancés : Le passage de la phase fondue à une forme solide peut créer des contraintes résiduelles qui affectent la stabilité dimensionnelle, en particulier dans les pièces à parois épaisses. Une procédure correcte de post-cuisson peut y remédier. Les pièces sont chauffées à une température supérieure à la Tg du matériau, puis refroidies lentement jusqu’à un point défini en dessous de la Tg, ce qui détend le matériau et atténue les contraintes internes.

- Environnement de travail axé sur la qualité

Les pratiques de production courantes d’un mouleur par injection contribuent de manière décisive à la qualité constante des pièces et à la fiabilité des livraisons. Ce sont de bons indicateurs d’une solide culture de la qualité au quotidien dans l’atelier :

- Un atelier climatisé réduit les variations dues aux écarts de température ambiante et aux variations d’humidité.

- La manutention en boucle fermée pour le transfert de la résine en granulés des conteneurs d’expédition aux séchoirs et à la machine de moulage par injection minimise le risque de contamination. Un système de transfert robuste permet également de maintenir le matériau à un niveau de sécheresse correct.

- Le démontage et le nettoyage post-production permettent d’éliminer les résidus qui subsistent sur les vis et les canons après le traitement d’un polymère. S’ils ne sont pas éliminés, ces résidus se dégradent thermiquement et produisent des taches noires au cours des cycles de production suivants.

Les composés de purge peuvent servir de méthode de nettoyage pour certains plastiques. Cependant, les polymères avancés fondent à des températures plus élevées que les composés de purge et sont généralement plus rigides dans la phase de fusion. Cela peut laisser des résidus dégradés et non fondus dans le tonneau, ce qui peut affecter la qualité du matériau dans les cycles suivants. La nature critique des performances des applications de polymères avancés fait de la purge un raccourci qui ne justifie pas le risque.Au-delà de l’aspect esthétique, les taches noires carbonisées dans les pièces moulées créent des sources de stress qui risquent de provoquer des défaillances prématurées dues à la contrainte ou à la fatigue.

Les meilleures pratiques imposent un démontage et un nettoyage complets de toutes les pièces de la machine de moulage, y compris le cylindre, la buse et le moule, qui sont en contact avec le polymère fondu après chaque cycle de production, afin d’éviter les contaminants carbonisés.

- Usinage CNC

L’usinage CNC en interne permet au mouleur par injection de produire des prototypes à partir de semi-produits pour valider la conception et le choix des matériaux avant de construire l’outillage de moulage par injection. L’usinage sert également d’étape de finition pour les pièces présentant des caractéristiques ou des tolérances complexes qui ne peuvent être obtenues dans l’outillage de moulage par injection, ou lorsqu’une caractéristique de conception spécifique est trop coûteuse pour être incorporée dans un moule.

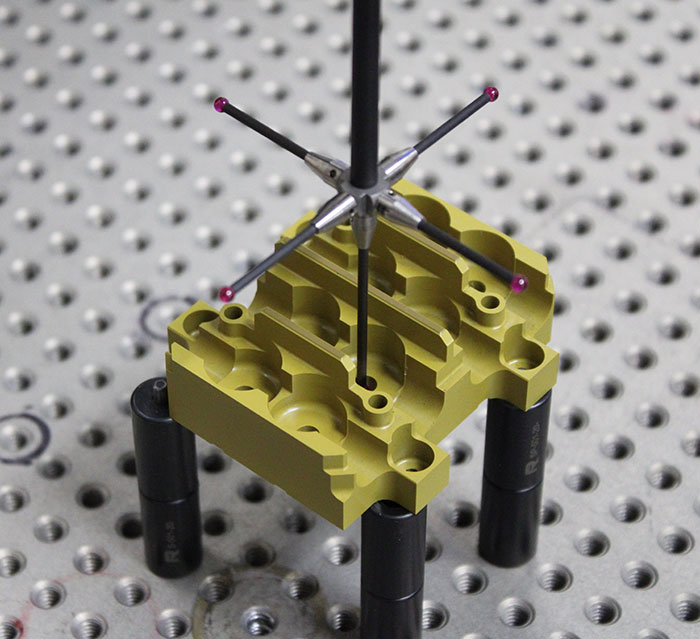

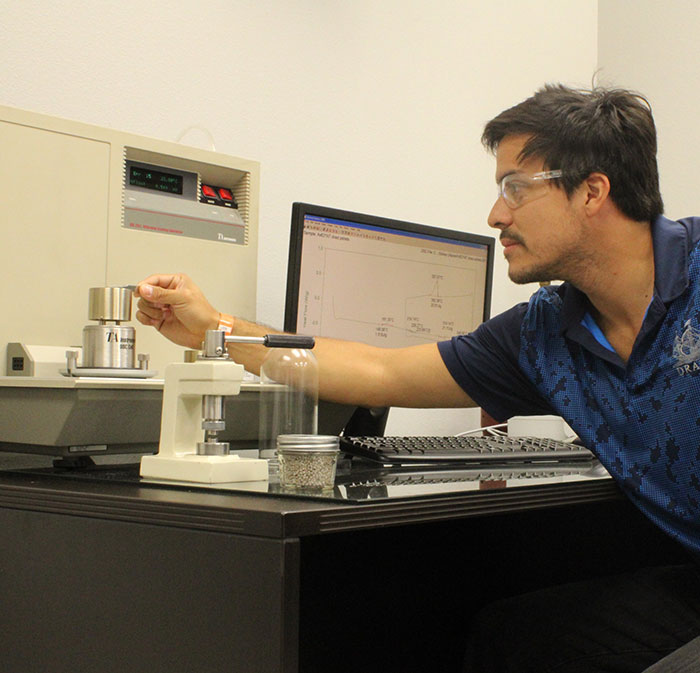

Capacités analytiques à l’appui du moulage scientifique et de la conformité de la qualité

Un laboratoire d’analyse et d’essai, moulé par des ingénieurs qualifiés, est un atout majeur pour optimiser les conditions du processus et la conception des moules d’injection. Il est également essentiel pour valider la conformité au système de gestion de la qualité du mouleur par injection.

Les investissements dans les ressources suivantes démontrent l’étendue de la capacité d’un mouleur par injection à effectuer les analyses et les essais nécessaires :

- Analyse du comportement de la fonte

L’évaluation du comportement de l’écoulement à l’état fondu des nombreuses formulations de Torlon® PAI, PEEK, Radel® PPSU, Ryton® PPS et d’autres polymères avancés permet de déterminer les conditions idéales du processus pour mouler par injection des pièces de qualité élevée et constante. Cela permet également de définir la conception de l’outil de moulage par injection qui produira des pièces avec des contraintes internes minimales, une bonne stabilité dimensionnelle et une qualité globale.

- Équipement d’essai complet

Ces capacités d’essai donnent aux moulistes par injection les polymères nécessaires pour soutenir un système de gestion de la qualité solide et pour détecter les variations potentielles dans les lots de polymère et dans les pièces moulées :

- Machine d’essai universelle ASTM pour valider les propriétés mécaniques des lots de polymères et des pièces usinées, le cas échéant.

- Équipement de contrôle non destructif UT (ultrasons) et CT (tomographie assistée par ordinateur) pour identifier les vides ou autres défauts dans les pièces moulées.

- Analyseurs d’humidité pour déterminer la teneur en humidité des polymères avant et pendant le moulage.

- Équipement de mesure de la densité pour confirmer l’identité d’un matériau et que sa densité totale a été atteinte.

- DSC (calorimètre différentiel à balayage) pour établir le profil des propriétés thermiques des matériaux

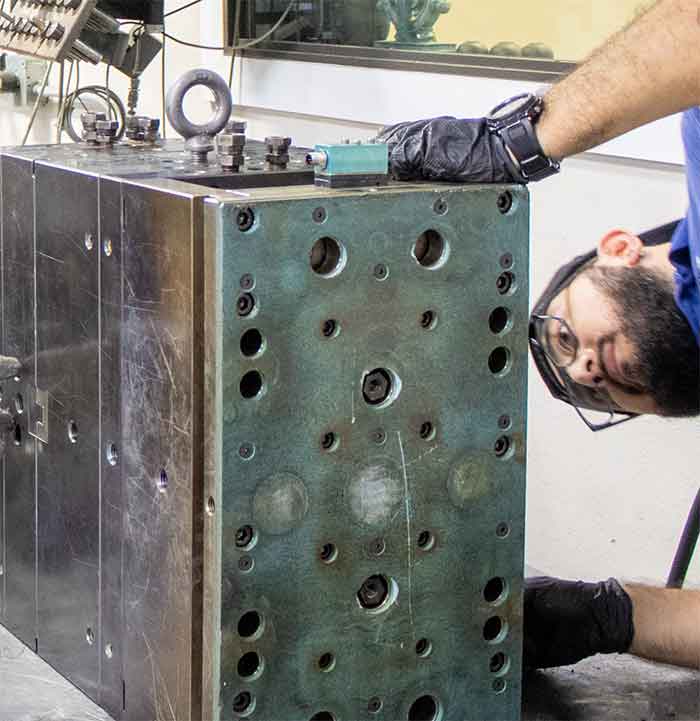

Construction et entretien des moules en interne

L’expertise en matière de technologie d’écoulement de la matière fondue pour les différentes qualités de polymères à hautes performances est essentielle pour une conception optimale de l’outillage. Une fois l’outillage terminé, un mouleur par injection de premier ordre surveillera et entretiendra activement les outils de production. La capacité d’entretenir et de réparer l’outillage en interne permet également de relancer rapidement la production.

La maintenance des outils, la gestion des calendriers et le verrouillage de la propriété intellectuelle et des conceptions exclusives des clients sont des tâches importantes qui sont beaucoup plus faciles à contrôler lorsque les nouveaux outils de moulage par injection sont construits de manière captive dans l’atelier du mouleur par injection.

En outre, la construction de moules captifs permet d’ajuster rapidement les moules, de mettre au point de nouveaux outils et d’assurer une maintenance de routine économique des outils de moulage existants. Pour les pièces aux tolérances particulièrement serrées, la possibilité de « passer » aux dimensions et tolérances finales à partir de conditions de sécurité de l’acier – en retirant des quantités infimes d’acier pour ajouter du polymère – pendant les cycles de pré-production peut être réalisée plus rapidement et avec beaucoup moins de risques dans un atelier de moules captifs.

- Transferts d’outils

La capacité d’un mouleur par injection à gérer le transfert d’un outil d’un autre mouleur par injection lorsque les circonstances l’exigent peut constituer un service précieux. Les capacités requises comprennent une connaissance pratique des différents métaux et Grades utilisés pour fabriquer les outils, une expertise en matière de conception d’outils et l’équipement d’usinage nécessaire à la remise en état et à la restauration des outils en vue de leur production.

Un système de gestion de la qualité qui répond aux exigences des clients

Dans la plupart des cas, les polymères avancés sont spécifiés pour des applications dans des industries de haute technologie, dont certaines ont des exigences de qualité spécifiques.

La certification ISO 9001:2015 et la traçabilité complète des lots sont de bonnes bases qui satisfont à bon nombre de ces normes industrielles. Cependant, la certification à une exigence industrielle plus stricte peut bénéficier même aux clients qui ne l’exigent pas. Par exemple, une entreprise dont le système de gestion de la qualité est également certifié selon la norme mondiale AS9100D(2016), plus rigoureuse, pour l’aérospatiale, l’appliquera à sa production pour tous ses clients.

Les polymères avancés nécessitent une technologie de moulage avancée

Les polymères à hautes performances offrent longévité et fiabilité pour des applications dans des environnements qui dépassent les limites de nombreux métaux et matériaux non polymères. Atteindre leur pleine performance dans les composants moulés par injection nécessite une expertise de haut niveau, une compétence de traitement basée sur l’expérience, une production sophistiquée.

FAQs : Mouler par injection le Torlon® PAI, le PEEK, le Ryton® PPS et d'autres plastiques à haute performance

Est-il difficile de trouver de bons mouleurs par injection pour le Torlon PAI et d'autres plastiques haut de gamme ?

Bien qu'elles ne soient pas aussi répandues que les moulages de matières plastiques de base, il existe des entreprises compétentes qui se spécialisent dans le moulage par injection de polymères à haute performance. Elles continuent d'investir dans l'équipement, l'expertise et la capacité pour répondre à la demande croissante de pièces moulées à partir de ces matériaux. Drake Plastics en est un exemple.

L'ajout de charges au Torlon, comme les fibres de carbone, rend-il le produit plus difficile à mouler par injection ?

Les Grades PAI de Torlon avec des fibres de renforcement et d'autres additifs tels que des lubrifiants nécessitent des conditions de traitement et un outillage spécifiques. Il en va de même pour les autres plastiques à hautes performances. Cependant, un mouleur par injection compétent disposera des outils analytiques nécessaires pour déterminer les caractéristiques de fusion et d'écoulement de chaque Grades et établir en conséquence les conditions du procédé, la conception de l'outillage et la métallurgie.

Existe-t-il des certifications indiquant si le mouleur est qualifié pour mouler par injection le PAI Torlon et d'autres plastiques avancés ?

Syensqo, le producteur mondial de la résine Torlon PAI, accorde le statut de Certified Torlon Molder aux entreprises qui démontrent leur capacité à traiter le matériau à des niveaux de qualité élevés et constants. RJG, leader mondial dans le domaine des technologies de contrôle des processus, dispose également d'un programme de certification Master Molder® qui englobe également d'autres polymères avancés.

Quels sont les éléments à rechercher dans l'atelier qui indiqueraient l'expertise d'une entreprise en matière de moulage du PAI Torlon et d'autres plastiques à hautes performances ?

De nombreux éléments entrent en jeu : des opérations propres et organisées avec des systèmes de contrôle en cours de fabrication qui surveillent et ajustent les conditions du processus, une manipulation des matériaux en boucle fermée, des séchoirs dédiés aux polymères, un protocole de qualité qui comprend un démontage complet et un polissage après chaque passage. Les mouleurs par injection qui utilisent des machines entièrement électriques et des outils d'analyse sophistiqués peuvent confirmer la haute qualité requise de ce qu'ils produisent. Les entreprises plus spécialisées et plus expérimentées conçoivent et construisent certaines de ces capacités en interne.

Les pièces moulées par injection en Torlon PAI, PEEK, Ryton PPS et autres plastiques avancés coûtent cher. En valent-elles la peine ?

Les ingénieurs spécifient de plus en plus souvent des polymères avancés en raison de leur rentabilité dans des applications spécifiques. Exemples : Les grades de roulement et d'usure Torlon PAI durent bien plus longtemps que les métaux lubrifiés dans les équipements de forage pétrolier. Le PEEK résiste aux produits chimiques agressifs sans se corroder. Les pièces en PAI de Torlon sont utilisées dans les satellites et les télescopes spatiaux qui doivent fonctionner sans faille à long terme dans des conditions de froid et de rayonnement extrêmes. Leur valeur est basée sur des performances qui permettent des économies et une fiabilité à long terme.